نگهداری و تعمیرات چیست؟ انواع استراتژی های نت ۸ گانه نگهداشت

نگهداری و تعمیرات چیست؟ Maintenance

نگهداری و تعمیرات (نت) مجموعهای از فعالیتهای نگهداری و تعمیرات برنامهریزیشده و مدون است که با هدف حفظ و ارتقای عملکرد تجهیزات، ماشینآلات در سازمانها و صنایع انجام میشوند. این فعالیتها نقش حیاتی در تضمین فعالیتهای تداوم، افزایش راندمان، ارتقای ایمنی و بهینهسازی هزینههای ایفا میکنند.

نگهداری و تعمیرات، که به اختصار نت نامیده میشود ترجمه واژه Maintenance به فارسی است برخی اوقات تعمیرات و نگهداری یا تعمیر و نگهداری نیز گفته میشود ولیکن اولویت این واژه نگهداری است و بعد اگر نیاز شد تعمیرات انجام گیرد و آن هم تعمیرات از نوع پیشگیرانه مدنظر است. کلیه فعالیتهای نگهداشت تجهیزات توسط نرم افزار نگهداری و تعمیرات CMMS مدیریت میشود.

دامنه فعالیتهای نگهداری و تعمیرات (نت پیگشیرانه PM):

- بازرسی و بررسی دورههای: به منظور شناسایی و رفع عیوب احتمالی قبل از بروز مشکل

- سرویسکاری و تعمیرات پیشگیرانه: به منظور رفع عیوب و بازگرداندن تجهیزات به حالت کارکرد مطلوب

- روانکاری: به منظور کاهش اصطکاک و افزایش طول عمر تجهیزات متحرک

- تنظیم و کالیبراسیون: به منظور حصول اطمینان از عملکرد دقیق تجهیزات اندازه گیری

- نگهداری پیشگیرانه: به منظور جلوگیری از بروز خرابی ها و افزایش طول عمر تجهیزات

- نگهداری پیشگویانه: به منظور پیش بینی خرابی ها و برنامه ریزی برای تعمیرات قبل از بروز مشکل

- مدیریت قطعات یدکی: به منظور قطعات مورد نیاز برای تعمیرات

اهداف نگهداری و تعمیرات:

- به حداکثر رساندن زمان کارکرد تجهیزات: هدف اصلی به حداقل رساندن زمان خرابی تجهیزات ناشی از خرابی و اطمینان از عملکرد مستمر فرآیند تولید است.

- افزایش طول عمر تجهیزات: شیوههای نگهداری مناسب به جلوگیری از سایش و پارگی زودرس، افزایش طول عمر تجهیزات ارزشمند و کاهش هزینه های تعویض کمک می کند.

- بهینه سازی راندمان تولید: با نگه داشتن تجهیزات در بهترین شرایط، تعمیر و نگهداری کارخانه به فرآیند تولید کارآمدتر با اختلالات کمتر کمک می کند.

- افزایش ایمنی: تعمیر و نگهداری منظم به شناسایی و رسیدگی به خطرات ایمنی بالقوه مرتبط با تجهیزات خراب کمک می کند و محیط کار ایمن تری ایجاد می کند.

- کاهش هزینه های تعمیر و نگهداری: در حالی که سرمایه گذاری اولیه در فعالیت های تعمیر و نگهداری وجود دارد، یک رویکرد فعال می تواند از تعمیرات و تعویض های پرهزینه در دراز مدت جلوگیری کند.

فرق بین مدیریت دارایی های فیزیکی و نگهداری و تعمیرات چیست؟

فرق اصلی بین مدیریت دارایی های فیزیکی و نگهداری و تعمیرات این است که:

مدیریت دارایی های فیزیکی (Physical Asset Management):

- این حوزه شامل برنامهریزی، سازماندهی و کنترل داراییهای فیزیکی یک سازمان میشود.

- هدف اصلی مدیریت داراییهای فیزیکی بهینهسازی استفاده، بهرهوری و ارزشآفرینی از داراییهای سازمان است.

- فعالیتهای این حوزه شامل برنامهریزی تعمیرات و نگهداری، بهروزرسانی تجهیزات، تعویض داراییها و مدیریت چرخه عمر داراییها میشود.

نگهداری و تعمیرات (Maintenance and Repair):

- این حوزه شامل فعالیتهای نگهداری و تعمیرات داراییهای فنی یا فیزیکی یک سازمان میشود.

- هدف اصلی نگهداری و تعمیرات حفظ عملکرد و کارایی داراییها، جلوگیری از خرابی و کاهش هزینههای تعمیرات است.

- فعالیتهای این حوزه شامل برنامهریزی تعمیرات پیشگیرانه و تعمیرات تصحیحی، نگهداری دورهای و تعمیرات عادی و اضطراری میشود.

بنابراین، در کل مدیریت داراییهای فیزیکی بر ارتقاء بهرهوری و ارزش داراییها تمرکز دارد، در حالی که نگهداری و تعمیرات بر حفظ عملکرد و کارایی داراییها تمرکز دارد.

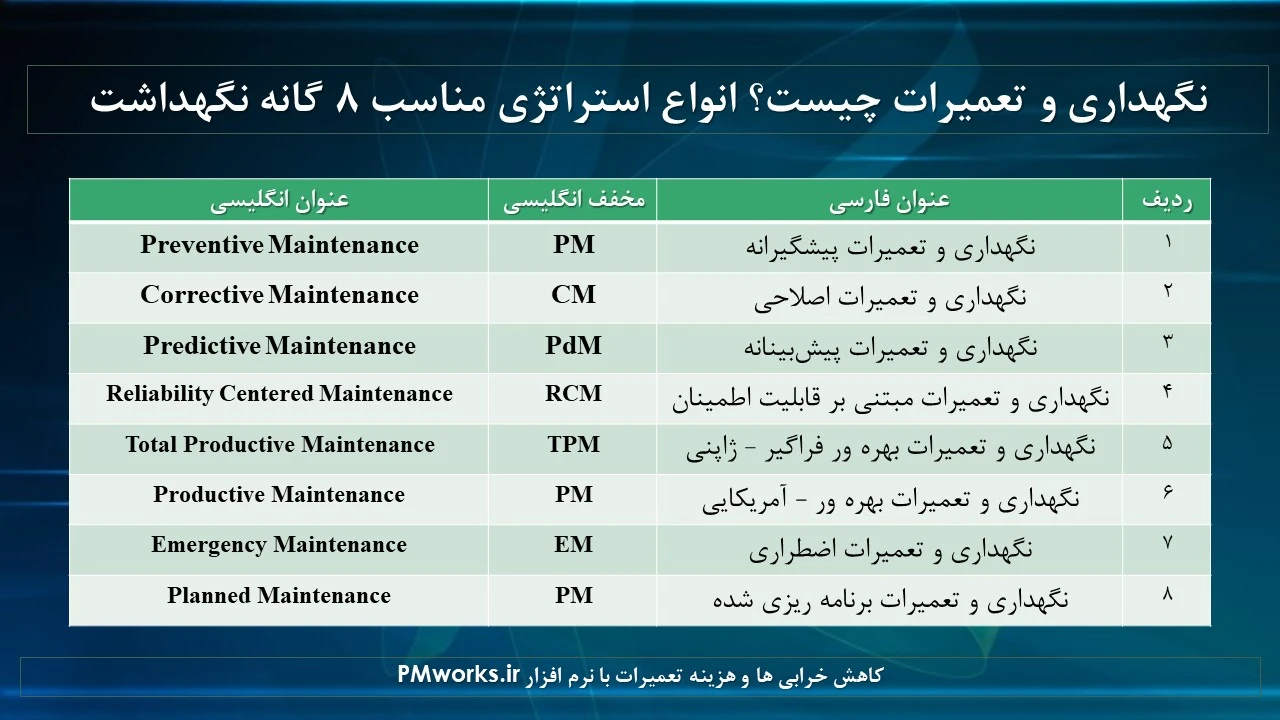

انواع استراتژی های نگهداری و تعمیرات تجهیزات

برای تجهیزات سازمان باید استراتژی نگهداری و تعمیرات Maintenance Strategy مشخص شود. از تکنیک های مختلفی برای تعیین استراتژی نگهداشت تجهیزات استفاده میشود. در اینجا شما لیست ۸ گانه انواع استراتژی های نگهداری و تعمیرات پر کاربرد و کلیدی در مدیریت دارای های فزیکی را مشاهده میکنید:

- نگهداری و تعمیرات پیشگیرانه (PM) Preventive Maintenance

- نگهداری و تعمیرات اصلاحی (CM) Corrective Maintenance

- نگهداری و تعمیرات پیشبینانه یا نگهداری و تعمیرات پیشگویانه PdM Predictive Maintenance

- نگهداری و تعمیرات مبتنی بر قابلیت اطمینان Reliability Centered Maintenance

- نگهداری و تعمیرات بهره ور فراگیر TPM Total Productive Maintenance (ژاپنی)

- نگهداری و تعمیرات بهره ور PM Productive Maintenance (آمریکایی)

- نگهداری و تعمیرات اضطراری Emergency Maintenance

- نگهداری و تعمیرات برنامه ریزی شده Planned Maintenance

نگهداری و تعمیرات پیشگیرانه چیست؟ Preventive Maintenance

نگهداری و تعمیرات پیشگیرانه (PM) یک رویکرد پیشگیرانه برای نگهداری تجهیزات و دارایی های فیزیکی با انجام کارهای نگهداری و تعمیرات برنامه ریزی شده منظم است. هدف این است که از خرابی های غیرمنتظره تجهیزات جلوگیری کنید، طول عمر دارایی های فیزیکی خود را افزایش دهید و کارها را به خوبی اجرا کنید.

راهنمای نگهداری و تعمیرات پیشگیرانه PM

در اینجا یک راهنمای برای شروع نگهداری و تعمیرات پیشگیرانه (PM) آورده شده است:

۱. دارایی های فیزیکی و نیازهای خود را شناسایی کنید:

- فهرستی از تمام تجهیزات و سیستم هایی که نیاز به تعمیر و نگهداری دارند تهیه کنید.

- تجهیزات حیاتی را که در صورت خرابی می توانند باعث اختلالات اساسی شوند، اولویت بندی کنید.

۲. با توصیه های سازنده مشورت کنید:

- برای فواصل سرویس و روش های توصیه شده مخصوص تجهیزات خود به دفترچه های راهنمای کاربر و راهنماهای نگهداری مراجعه کنید.

۳. یک برنامه PM تهیه کنید:

- بسته به تجهیزات، یک برنامه زمانبندی یا مبتنی بر استفاده انتخاب کنید.

- عواملی مانند پیشنهادات سازنده، ساعات کار و داده های تاریخی را در نظر بگیرید.

۴. ایجاد چک لیست ها و رویه ها:

- چک لیست های دقیق برای هر کار PM، شامل مراحل و اجزای خاص برای بازرسی ایجاد کنید.

- اطمینان حاصل کنید که روشها برای تکنسینها شفاف، ایمن و به خوبی مستند هستند.

۵. برنامه ریزی و انجام تعمیر و نگهداری:

- وظایف PM را به تکنسین ها محول کنید و آنها را طبق برنامه خود برنامه ریزی کنید.

- اطمینان حاصل کنید که تکنسین ها ابزار، قطعات و آموزش های لازم را برای انجام موثر وظایف دارند.

۶. نگهداری اسناد و تحلیل روند دادهها:

- سوابق تمام فعالیت های PM، از جمله تاریخ ها، یافته ها و اقدامات انجام شده را حفظ کنید.

- روندهای داده های تعمیر و نگهداری را برای شناسایی مشکلات احتمالی و بهبود برنامه خود دنبال کنید.

۷. بهبود مستمر:

- برنامه PM خود را به طور مرتب مرور کنید و بر اساس تجربه و داده ها تنظیمات را انجام دهید.

- در مورد فن آوری های جدید و بهترین شیوه ها در نگهداری پیشگیرانه به روز باشید.

نکات اضافی:

- از یک سیستم مدیریت نگهداری کامپیوتری (CMMS) برای مدیریت کارآمد برنامه PM خود استفاده کنید. (درخواست دمو و قیمت نرم افزار CMMS)

- تیم تعمیر و نگهداری خود را در مورد روش های مناسب PM و اهمیت جمع آوری داده ها آموزش دهید.

- از نرم افزار تعمیر و نگهداری پیشگیرانه برای خودکارسازی زمان بندی و تولید گزارش استفاده کنید.

با دنبال کردن این مراحل، می توانید یک برنامه نگهداری و تعمیرات پیشگیرانه ایجاد کنید که تجهیزات به خوبی کار کند، خرابی را به حداقل برساند و طول عمر آن را افزایش دهد. به یاد داشته باشید، یک برنامه PM به خوبی اجرا شده می تواند در درازمدت در هزینه شما صرفه جویی کند و عملکرد مستمر دارایی های شما را تضمین کند.

نگهداری و تعمیرات اصلاحی چیست؟ Corrective Maintenance

نگهداری و تعمیرات اصلاحی Corrective Maintenance که به آن نگهداری و تعمیرات واکنشی Reactive Maintenance نیز گفته می شود، نقطه مقابل نگهداری پیشگیرانه است. این یک رویکرد واکنشی برای برخورد با تجهیزات و سیستم ها است که در آن تعمیرات تنها پس از خرابی یا نقص انجام می شود .

در اینجا یک تفکیک تعمیر و نگهداری اصلاحی آمده است:

- هدف: هدف اصلی شناسایی، جداسازی و رفع مشکل برای راه اندازی مجدد تجهیزات و راه اندازی در اسرع وقت است. این زمان خرابی را به حداقل می رساند و عملکرد را بازیابی می کند.

- وظایف: نگهداری و تعمیرات اصلاحی می تواند شامل عیب یابی، جداسازی قطعات، تعمیرات، تعویض و تنظیم مجدد قطعات باشد.

- ماشه: بر خلاف تعمیر و نگهداری پیشگیرانه با یک برنامه زمان بندی شده، نگهداری و تعمیرات اصلاحی توسط خرابی های غیرمنتظره تجهیزات، مشکلات عملکرد یا علائم هشدار دهنده مبنی بر اینکه مشکلی وجود دارد، ایجاد می شود.

انواع نگهداری و تعمیرات اصلاحی:

- نگهداری و تعمیرات اصلاحی فوری: این شامل شروع فوری تعمیرات برای خرابی های مهم تجهیزات است که باعث اختلال قابل توجه می شود.

- نگهداری و تعمیرات اصلاحی معوق (یا فرصتی): در اینجا، تعمیرات برای تاریخ آینده بر اساس فوریت و در دسترس بودن منابع برنامه ریزی شده است. این ممکن است برای خرابی تجهیزات غیر بحرانی مناسب باشد.

مزایای نگهداری و تعمیرات اصلاحی:

- هزینه های کوتاه مدت کمتر: در کوتاه مدت، نگهداری و تعمیرات اصلاحی می تواند ارزان تر به نظر برسد زیرا تعمیرات فقط در صورت نیاز انجام می شود. هیچ هزینه اولیه برای کارهای تعمیر و نگهداری پیشگیرانه وجود ندارد.

- کاهش برنامه ریزی: برنامه ریزی کمتری در مقایسه با برنامه ریزی فعالیت های نگهداری پیشگیرانه مورد نیاز است.

معایب تعمیر و نگهداری اصلاحی:

- افزایش زمان از کار افتادن: خرابی تجهیزات می تواند منجر به خرابی غیرمنتظره شود و باعث تاخیر و کاهش بهره وری شود.

- هزینه های کلی بالاتر: در حالی که هزینه های کوتاه مدت کمتر به نظر می رسد، هزینه تعمیرات پس از خرابی می تواند گران باشد. علاوه بر این، تعمیر و نگهداری اصلاحی مشکلات بالقوه را قبل از تبدیل شدن به خرابیهای بزرگ برطرف نمیکند و در درازمدت منجر به افزایش هزینههای نگهداری کلی میشود.

- خطرات ایمنی: خرابی تجهیزات می تواند خطرات ایمنی ایجاد کند. نگهداری پیشگیرانه به شناسایی و رسیدگی به مسائل ایمنی احتمالی قبل از وقوع کمک می کند.

- کاهش طول عمر تجهیزات: رفع مداوم مشکلات پس از خرابی می تواند طول عمر تجهیزات شما را کاهش دهد.

به طور خلاصه، نگهداری و تعمیرات اصلاحی می تواند پاسخی ضروری به خرابی تجهیزات باشد. با این حال، تنها تکیه بر این رویکرد می تواند مخاطره آمیز و پرهزینه باشد. برای بسیاری از کاربردها، ترکیبی از راهبردهای تعمیر و نگهداری پیشگیرانه و اصلاحی مؤثرتر است.

نگهداری و تعمیرات پیشبینانه یا نگهداری و تعمیرات پیشگویانه

نگهداری و تعمیرات پیشبینانه (پیشگویانه) را نگهداری و تعمیرات پیش بینی شده (PdM) نیز میگویند که تعمیر و نگهداری تجهیزات را یک قدم فراتر از نگهداری و تعمیرات پیشگیرانه (PM) می برد. این یک استراتژی پیشگیرانه است که از تجزیه و تحلیل داده ها برای پیش بینی احتمال وقوع خرابی تجهیزات قبل از وقوع استفاده می کند. این اجازه می دهد تا تعمیر و نگهداری در زمان بهینه برنامه ریزی شود و از خرابی غیرمنتظره جلوگیری شود و طول عمر تجهیزات به حداکثر برسد.

در اینجا نگاهی دقیق تر به نگهداری پیش بینی شده است:

- مفهوم اصلی: PdM بر جمع آوری داده ها از حسگرهای نصب شده روی تجهیزات متکی است. این داده ها می تواند شامل سطوح ارتعاش، دما، فشار روغن و سایر پارامترهایی باشد که سلامت تجهیزات را نشان می دهد.

- تجزیه و تحلیل داده ها: تکنیک های تجزیه و تحلیل پیشرفته، مانند یادگیری ماشین و داده کاوی، برای تجزیه و تحلیل داده های حسگر و شناسایی روندها یا ناهنجاری ها استفاده می شود. این ناهنجاریها میتوانند مشکلات احتمالی تجهیزات را قبل از تبدیل شدن به خرابیهای بحرانی نشان دهند.

- اقدام پیشگیرانه: بر اساس تجزیه و تحلیل، وظایف تعمیر و نگهداری را می توان به طور فعال برنامه ریزی کرد تا مشکل بالقوه قبل از ایجاد خرابی برطرف شود. این ممکن است شامل تنظیمات روغن کاری، تعویض قطعات یا تعمیرات جزئی باشد.

مزایای نگهداری و تعمیرات پیشگویانه :

- کاهش زمان توقف: PdM با پیشبینی و جلوگیری از خرابیها، خرابیهای برنامهریزی نشده را به میزان قابل توجهی کاهش میدهد که منجر به افزایش بهرهوری و کارایی میشود.

- تعمیر و نگهداری بهینه: تلاشهای تعمیر و نگهداری بر تجهیزاتی متمرکز میشوند که واقعاً به توجه نیاز دارند، از انجام کارهای تعمیر و نگهداری پیشگیرانه غیرضروری و صرفهجویی در منابع جلوگیری میکنند.

- افزایش طول عمر تجهیزات: PdM با رفع مشکلات زودهنگام به جلوگیری از خرابی های عمده ای که می تواند به تجهیزات آسیب برساند و طول عمر آن را کوتاه کند، کمک می کند.

- ایمنی بهبود یافته: تعمیر و نگهداری پیشگیرانه به شناسایی خطرات ایمنی بالقوه مرتبط با خرابی تجهیزات قبل از وقوع کمک می کند.

- صرفه جویی در هزینه: در حالی که سرمایه گذاری اولیه در حسگرها و ابزارهای تجزیه و تحلیل داده ها وجود دارد، PdM می تواند با جلوگیری از تعمیرات پرهزینه و خرابی، هزینه های کلی تعمیر و نگهداری را در درازمدت کاهش دهد.

پیاده سازی نگهداری و تعمیرات پیش بینی کننده:

- نصب سنسور: تجهیز ماشین آلات به حسگرها برای جمع آوری داده های مربوطه اولین گام است. انتخاب سنسورها به نوع تجهیزات و پارامترهایی که می خواهید نظارت کنید بستگی دارد.

- جمع آوری و ذخیره سازی داده ها: سیستمی برای جمع آوری، ذخیره و مدیریت داده های حسگر مورد نیاز است. این می تواند شامل پلتفرم های مبتنی بر ابر یا راه حل های ذخیره سازی داده در محل باشد.

- ابزارهای تجزیه و تحلیل داده ها: ابزارهای نرم افزاری با قابلیت یادگیری ماشینی برای تجزیه و تحلیل داده های جمع آوری شده و شناسایی روندها یا ناهنجاری هایی که ممکن است نشان دهنده خرابی های بالقوه باشد استفاده می شود.

- سیستم های هشدار و گزارش: مکانیزم ها برای تولید هشدارها و گزارش ها زمانی که تجزیه و تحلیل داده ها مسائل بالقوه را شناسایی می کند، تنظیم می شوند. این به تیم های تعمیر و نگهداری اجازه می دهد تا اقدامات به موقع انجام دهند.

تعمیر و نگهداری پیشبینیکننده در صنایع مختلف از جمله تولید، حملونقل، انرژی و مدیریت تاسیسات به طور فزایندهای محبوب میشود . همانطور که فناوری حسگر و تجزیه و تحلیل داده ها به تکامل خود ادامه می دهند، انتظار می رود PdM حتی نقش بیشتری در بهینه سازی عملکرد و قابلیت اطمینان تجهیزات ایفا کند.

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان Reliability Centered Maintenance

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM) یک فرآیند ساختاریافته و منطقی برای توسعه یک برنامه تعمیر و نگهداری مقرون به صرفه است که قابلیت اطمینان تجهیزات را بهینه می کند. در اینجا جزئیاتی از جنبه های کلیدی RCM آورده شده است:

اهداف نت مبتنی بر قابلیت اطمینان RCM:

- به حداکثر رساندن زمان و عملکرد تجهیزات

- خطر شکست های غیرمنتظره را به حداقل برسانید

- بهینه سازی هزینه های تعمیر و نگهداری با تمرکز منابع بر روی تجهیزات و وظایف حیاتی

- با پرداختن به خرابی های احتمالی تجهیزات، ایمنی را افزایش دهید

روند اجرای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان:

RCM یک فرآیند تصمیم گیری هفت مرحله ای را برای تعیین مناسب ترین استراتژی نگهداری برای هر قطعه از تجهیزات دنبال می کند. این مراحل شامل:

- انتخاب: تجهیزات یا سیستم خاصی را که باید تجزیه و تحلیل شود، شناسایی کنید.

- عملکرد: عملکردهای مورد نظر و استفاده مورد نظر از تجهیزات را تعریف کنید.

- حالتهای خرابی: همه راههایی را که تجهیزات در انجام عملکردهای دلخواه خود شکست میخورند، شناسایی کنید.

- علل: علل اصلی هر حالت شکست شناسایی شده را تجزیه و تحلیل کنید.

- پیامدها: پیامدهای هر حالت شکست را بر ایمنی، تولید، محیط زیست و سایر عوامل ارزیابی کنید.

- بحرانی بودن: برای هر حالت شکست بر اساس پیامدهای آن یک سطح بحرانی تعیین کنید.

- وظایف/انتخاب نگهداری و تعمیرات پیشگیرانه: یک برنامه تعمیر و نگهداری پیشگیرانه بر اساس بحرانی بودن هر حالت خرابی ایجاد کنید. این طرح ممکن است شامل کارهایی مانند بازرسی، روغن کاری، تعویض یا طراحی مجدد تجهیزات برای جلوگیری از خرابی باشد.

مزایای RCM:

- کاهش زمان خرابی: RCM با پرداختن به خرابیهای احتمالی، به جلوگیری از خرابی غیرمنتظره تجهیزات کمک میکند و زمان خرابی را به حداقل میرساند.

- ایمنی بهبود یافته: شناسایی اولیه و کاهش خطرات خرابی تجهیزات ایمنی کلی در محل کار را افزایش می دهد.

- بهینه سازی هزینه: RCM منابع را بر روی تجهیزات و وظایف حیاتی متمرکز می کند که منجر به یک برنامه تعمیر و نگهداری مقرون به صرفه تر می شود.

- افزایش طول عمر تجهیزات: تعمیر و نگهداری پیشگیرانه با جلوگیری از سایش و پارگی غیرضروری به افزایش طول عمر تجهیزات کمک می کند.

چه کسی باید از RCM استفاده کند؟

RCM یک رویکرد همه کاره است که می تواند در صنایع مختلف و برای انواع مختلف تجهیزات اعمال شود. این به ویژه برای سیستم های پیچیده با عملکردهای حیاتی و پیامدهای بالقوه خرابی بالا مفید است.

در حالی که پیادهسازی RCM میتواند یک سرمایهگذاری اولیه باشد، مزایای بلندمدت از نظر بهبود قابلیت اطمینان تجهیزات، کاهش زمان خرابی و صرفهجویی در هزینه اغلب بیشتر از تلاش اولیه است.

نگهداری و تعمیرات بهره ور فراگیر TPM Total Productive Maintenance (ژاپنی)

نگهداری و تعمیرات کل مولد (TPM) یک استراتژی کل نگر است که هدف آن دستیابی به صفر خرابی، صفر نقص و زیان صفر در فرآیندهای تولید شماست. با پرورش فرهنگ بهبود مستمر و همکاری بین کارکنان تولید و نگهداری و تعمیرات، فراتر از نگهداری پیشگیرانه سنتی است.

در اینجا به بررسی عمیق تر TPM می پردازیم:

اصول اصلی:

- به حداکثر رساندن اثربخشی کلی تجهیزات (OEE): OEE معیاری است که در دسترس بودن تجهیزات، سرعت عملکرد و نرخ کیفیت را در نظر می گیرد. TPM در تلاش است تا تلفات را در این زمینه ها به حداقل برساند و در نهایت تولید مولد را افزایش دهد.

- هشت ستون TPM: این چارچوب هشت حوزه اصلی را برای بهبود ترسیم می کند:

- نگهداری و تعمیرات خودمختار: توانمندسازی اپراتورها برای انجام بازرسی های اساسی، تمیز کردن، و کارهای روغن کاری برای شناسایی و رسیدگی به مسائل جزئی تجهیزات.

- نگهداری برنامه ریزی شده: توسعه و اجرای یک برنامه نگهداری پیشگیرانه جامع برای جلوگیری از خرابی های عمده.

- بهبود کیفیت نگهداری: تمرکز بر جلوگیری از نقص در سراسر فرآیند تولید با بهینه سازی عملکرد تجهیزات و آموزش اپراتور.

- مدیریت تجهیزات اولیه: طراحی و تهیه تجهیزات با تمرکز بر قابلیت اطمینان، قابلیت نگهداری و سهولت کار از ابتدا.

- Office TPM: ساده سازی فرآیندهای اداری و اداری مربوط به فعالیت های نگهداری و تعمیرات.

- آموزش و آموزش: تجهیز همه پرسنل به دانش و مهارت های لازم برای اجرای موثر TPM.

- ایمنی، بهداشت و محیط زیست (SHE): ادغام ملاحظات ایمنی در تمام شیوه های نگهداری برای ایجاد یک محیط کار ایمن.

- نوآوری و بهبود مستمر: تشویق تلاش های مداوم برای شناسایی و اجرای بهبودها در تمام جنبه های برنامه TPM.

مزایای TPM:

- افزایش راندمان تولید: با به حداقل رساندن زمان توقف، بهینه سازی عملکرد تجهیزات و کاهش عیوب، TPM منجر به دستاوردهای قابل توجهی در بازده تولید می شود.

- کاهش هزینه های نگهداری و تعمیرات: شیوه های نگهداری پیشگیرانه از خرابی ها و تعمیرات پرهزینه جلوگیری می کند که منجر به کاهش هزینه های کلی نگهداری و تعمیرات می شود.

- بهبود کیفیت محصول: تمرکز TPM بر پیشگیری از نقص منجر به محصولات با کیفیت بالاتر و رد شدن کمتر می شود.

- تقویت روحیه کارکنان: توانمندسازی اپراتورها و ایجاد یک محیط مشارکتی می تواند روحیه و رضایت شغلی را افزایش دهد.

- فرهنگ ایمنی قوی تر: ادغام اصول ایمنی در شیوه های TPM، محیط کار ایمن تری را برای همه کارکنان ایجاد می کند.

مراحل اجرا:

پیاده سازی TPM یک فرآیند مستمر است که نیازمند تعهد تمامی سطوح سازمان است. در اینجا یک نقشه راه کلی آمده است:

- یک تیم رهبری ایجاد کنید: یک تیم اختصاصی برای اجرای TPM تشکیل دهید و راهنمایی های مداوم را ارائه دهید.

- برنامه اجرای TPM را ایجاد کنید: اهداف، استراتژی ها و جدول زمانی خاص برای پذیرش TPM را مشخص کنید.

- ایجاد آگاهی و آموزش: به همه کارکنان در مورد اصول و مزایای TPM آموزش دهید.

- برنامه آزمایشی: با اجرای TPM در یک منطقه کوچک و کنترل شده برای اصلاح رویکرد قبل از عرضه در مقیاس کامل شروع کنید.

- بهبود مستمر: به طور منظم پیشرفت را ارزیابی کنید، زمینه های بهبود را شناسایی کنید، و در صورت نیاز تنظیمات را در برنامه انجام دهید.

TPM در تولید امروز:

در چشم انداز تولید رقابتی امروز، TPM یک استراتژی ارزشمند برای بهینه سازی فرآیندهای تولید است. با تاکید روزافزون بر اتوماسیون و تصمیم گیری مبتنی بر داده، TPM می تواند به طور یکپارچه با فن آوری های پیشرفته مانند نگهداری پیش بینی و سیستم های نظارت بر وضعیت یکپارچه شود. این ترکیب می تواند عملکرد تجهیزات را بیشتر افزایش دهد، برنامه های نگهداری و تعمیرات را بهینه کند و در نهایت کارایی و سودآوری بیشتری را به همراه داشته باشد.sharemore_vert

نگهداری و تعمیرات بهره ور PM Productive Maintenance

نگهداری و تعمیرات بهره ور (PM) آمریکایی که به عنوان نگهداری و تعمیرات بهره ور فراگیر (TPM) ژاپنی نیز شناخته می شود، فراتر از شیوه های تعمیر و نگهداری سنتی است.

نقش فناوری در PM:

در چشم انداز تولید امروزی، فناوری نقش مهمی در افزایش عملکرد PM ایفا می کند:

- نظارت بر وضعیت: سیستم های مبتنی بر حسگر می توانند به طور مداوم پارامترهای تجهیزات مانند ارتعاش و دما را کنترل کنند و امکان نگهداری و تعمیرات پیش بینانه و تشخیص زودهنگام مشکلات احتمالی را فراهم کنند.

- سیستم های مدیریت نگهداری کامپیوتری (CMMS): این برنامه های نرم افزاری وظایف تعمیر و نگهداری را ساده می کنند، تاریخچه تجهیزات را ردیابی می کنند و فعالیت های نگهداری و تعمیراترا برنامه ریزی می کنند.

- تجزیه و تحلیل داده ها: با تجزیه و تحلیل داده های تعمیر و نگهداری، سازمان ها می توانند روندها را شناسایی کنند، خرابی تجهیزات را پیش بینی کنند و استراتژی های نگهداری و تعمیرات را بهینه کنند.

نگهداری و تعمیرات اضطراری Emergency Maintenance

نگهداری و تعمیرات اضطراری Emergency Maintenance به تعمیرات فوری EM مورد نیاز برای رسیدگی به تهدیدات فوری ناشی از خرابی یا خرابی غیرمنتظره تجهیزات اشاره دارد. این یک رویکرد واکنشی برای نگهداری و تعمیرات است، که در آن تمرکز اصلی بر به حداقل رساندن آسیب، جلوگیری از اختلال بیشتر، و بازیابی عملکرد در سریع ترین زمان ممکن است.

در اینجا جزئیاتی از جنبه های کلیدی تعمیر و نگهداری اضطراری آورده شده است:

- فوریت: بر خلاف نگهداری و تعمیرات برنامه ریزی شده با یک برنامه زمان بندی مشخص، تعمیر و نگهداری اضطراری توسط رویدادهای پیش بینی نشده آغاز می شود. این می تواند یک نقص ناگهانی تجهیزات، یک خطر ایمنی شناسایی شده در حین کار، یا یک خرابی کامل باشد که خدمات ضروری را مختل می کند.

- تمرکز: اولویت اصلی توقف مشکل جاری و جلوگیری از آسیب یا ضرر بیشتر است. این ممکن است شامل ایزوله کردن منطقه مشکل، ایمن کردن تجهیزات و انجام اقداماتی برای جلوگیری از صدمات یا آسیب های محیطی باشد.

- وظایف: وظایف نگهداری و تعمیرات اضطراری بسته به موقعیت ممکن است متفاوت باشد، اما ممکن است شامل عیب یابی، جداسازی عیب، انجام تعمیرات موقت یا جایگزینی اجزای حیاتی برای راه اندازی مجدد و راه اندازی تجهیزات باشد.

- پرسنل: موقعیتهای اضطراری اغلب به تکنسینهای واجد شرایط نیاز دارند که بتوانند مشکل را تشخیص دهند، خطرات را ارزیابی کنند و برای تثبیت وضعیت اقدام فوری انجام دهند.

چه زمانی به نگهداری و تعمیرات اضطراری نیاز است؟

در اینجا چند سناریو رایج وجود دارد که ممکن است نیاز به نگهداری و تعمیرات اضطراری داشته باشد:

- خرابی کامل تجهیزات: اگر یک قطعه حیاتی از تجهیزات به طور کامل کار نکند و باعث توقف خط تولید یا اختلال در خدمات ضروری شود.

- خطر ایمنی: اگر نقصی خطرات بالقوه ایمنی را برای پرسنل یا محیط زیست ایجاد کند، مانند نشت ماشین یا خطای الکتریکی.

- آسیب زیست محیطی: خرابی تجهیزاتی که می تواند منجر به آسیب زیست محیطی شود، مانند نشت روغن یا خرابی سیستم کنترل آلودگی.

- از دست دادن داده یا نقض امنیت: در سیستم های فناوری اطلاعات، یک خرابی مهم سرور یا یک نقض امنیتی ممکن است نیاز به اقدام فوری برای جلوگیری از از دست دادن داده یا به خطر انداختن بیشتر داشته باشد.

اهمیت آمادگی در شرایط اضطراری:

- به حداقل رساندن زمان خاموشی: پاسخ سریع به مواقع اضطراری می تواند به حداقل رساندن زمان از کار افتادگی کمک کند و عملیات ضروری را در سریع ترین زمان ممکن پشتیبان گیری و اجرا کند.

- کنترل آسیب: انجام اقدامات سریع می تواند از آسیب بیشتر به تجهیزات، ساختمان ها یا محیط زیست جلوگیری کند.

- ایمنی: رسیدگی سریع به خطرات ایمنی برای جلوگیری از حوادث و صدمات بسیار مهم است.

- امنیت داده ها: پاسخ سریع به شرایط اضطراری فناوری اطلاعات می تواند به کاهش از دست دادن داده ها و محافظت از اطلاعات حساس کمک کند.

محدودیت های نگهداری و تعمیرات اضطراری:

- هزینههای غیرقابل پیشبینی: تعمیرات اضطراری اغلب گرانتر از نگهداری و تعمیرات برنامهریزی شده است، زیرا ممکن است قطعات تعویض شده نیاز به عجله داشته باشند یا نرخ اضافه کاری برای تکنسینها اعمال شود.

- اختلال در عملیات: شرایط اضطراری می تواند به طور قابل توجهی عملیات جاری و برنامه های تولید را مختل کند.

- بالقوه برای مسائل ثانویه: تمرکز بر روی یک راه حل سریع در طول شرایط اضطراری ممکن است منجر به نادیده گرفتن علل ریشه ای شود و به طور بالقوه خطر شکست های آینده را افزایش دهد.

نتیجه:

در حالی که تعمیر و نگهداری اضطراری برای رسیدگی به خرابی های پیش بینی نشده تجهیزات ضروری است، داشتن یک برنامه نگهداری و تعمیراتپیشگیرانه برای به حداقل رساندن نیاز به تعمیرات اضطراری بسیار مهم است. استراتژیهای نگهداری پیشگیرانه و پیشبینیکننده میتوانند به شناسایی مشکلات احتمالی قبل از تبدیل شدن به شرایط اضطراری، کاهش زمان خرابی، هزینهها و خطرات ایمنی کمک کنند.

نگهداری و تعمیرات برنامه ریزی شده Planned Maintenance

نگهداری و تعمیرات برنامه ریزی شده Planned Maintenance که به آن تعمیر و نگهداری برنامه ریزی شده نیز گفته می شود، یک رویکرد پیشگیرانه برای حفظ عملکرد روان و کارآمد تجهیزات و سیستم ها است. این برخلاف نگهداری و تعمیرات واکنشی است، جایی که شما فقط پس از خراب شدن چیزها را تعمیر می کنید.

دو دسته اصلی نگهداری برنامه ریزی شده وجود دارد:

- نگهداری و تعمیرات پیشگیرانه (PM): این رایج ترین نوع نگهداری و تعمیرات برنامه ریزی شده است. این شامل انجام کارهای تعمیر و نگهداری معمول بر روی تجهیزات در فواصل زمانی از پیش تعیین شده، صرف نظر از وضعیت فعلی آن است. هدف جلوگیری از بروز مشکلات قبل از اینکه منجر به خرابی شود است. نمونه هایی از وظایف نگهداری پیشگیرانه شامل تعویض روغن، تعویض فیلتر، بازرسی و تنظیمات جزئی است.

- نگهداری و تعمیرات پیش بینانه (PdM): این یک شکل پیشرفته تر از نگهداری و تعمیرات برنامه ریزی شده است که از تجزیه و تحلیل داده ها برای پیش بینی احتمال وقوع خرابی تجهیزات استفاده می کند. سنسورهایی بر روی تجهیزات نصب میشوند تا دادههای مربوط به پارامترهای مختلف مانند لرزش، دما و فشار روغن را جمعآوری کنند. سپس از تکنیکهای تحلیلی پیشرفته برای شناسایی روندها یا ناهنجاریها در دادهها استفاده میشود که ممکن است نشانهای از مشکلات بالقوه باشد. بر اساس این تجزیه و تحلیل، تعمیر و نگهداری را می توان به طور پیشگیرانه برای رسیدگی به موضوع قبل از اینکه منجر به خرابی شود، برنامه ریزی کرد.

در اینجا به تفکیک مزایای کلیدی نگهداری برنامه ریزی شده اشاره شده است:

- کاهش زمان توقف: با جلوگیری از خرابی های غیرمنتظره تجهیزات، نگهداری و تعمیرات برنامه ریزی شده زمان خرابی را به حداقل می رساند و منجر به افزایش بهره وری و کارایی می شود.

- افزایش طول عمر تجهیزات: نگهداری پیشگیرانه به جلوگیری از ساییدگی و پارگی تجهیزات کمک می کند، طول عمر آن را افزایش می دهد و نیاز به جایگزینی گران قیمت را کاهش می دهد.

- ایمنی بهبود یافته: نگهداری برنامه ریزی شده به شناسایی خطرات ایمنی بالقوه مرتبط با خرابی تجهیزات قبل از وقوع کمک می کند.

- هزینه های نگهداری کمتر: نگهداری و تعمیرات برنامه ریزی شده می تواند با جلوگیری از تعمیرات و تعویض های پرهزینه که به دلیل خرابی های غیرمنتظره رخ می دهد، در درازمدت باعث صرفه جویی در هزینه ها شود.

- افزایش کارایی: با حصول اطمینان از عملکرد بهینه تجهیزات، نگهداری و تعمیرات برنامه ریزی شده به طور کلی به عملیات روان تر و کارآمدتر کمک می کند.

در اینجا برخی از مراحل متداول مربوط به اجرای برنامه نگهداری و تعمیرات برنامه ریزی شده آورده شده است:

- تهیه فهرستی از دارایی های فیزیکی یا تجهیزات: فهرستی از تمام تجهیزات و سیستم هایی که نیاز به نگهداری و تعمیرات دارند ایجاد کنید.

- با توصیه های سازنده مشورت کنید: برای فواصل زمانی خدمات و روش های توصیه شده مخصوص تجهیزات خود به دفترچه های راهنمای کاربر و راهنماهای نگهداری مراجعه کنید.

- تعیین وظایف نگهداری و تعمیرات: با در نظر گرفتن استراتژی های نگهداری پیشگیرانه و پیش بینی، وظایف خاصی را که باید برای هر قطعه از تجهیزات انجام شود، شناسایی کنید.

- یک برنامه زمانبندی ایجاد کنید: بر اساس عواملی مانند توصیه های سازنده، استفاده از تجهیزات و اهمیت حیاتی، برنامه ای برای انجام وظایفنگهداری و تعمیرات تهیه کنید. این برنامه می تواند مبتنی بر زمان یا مبتنی بر استفاده باشد.

- واگذاری مسئولیت ها: وظایف نگهداری را به پرسنل واجد شرایط محول کنید و اطمینان حاصل کنید که آنها ابزار و آموزش لازم را دارند.

- نگهداری اسناد و مسیر: سوابق دقیق کلیه فعالیت های نگهداری و تعمیرات، از جمله تاریخ ها، یافته ها و اقدامات انجام شده را حفظ کنید. از این داده ها می توان برای بهبود برنامه نگهداری در طول زمان استفاده کرد.

با اجرای یک برنامه نگهداری و تعمیرات برنامه ریزی شده به خوبی تعریف شده، می توانید مزایای قابل توجهی از نظر قابلیت اطمینان تجهیزات، صرفه جویی در هزینه و کارایی عملیاتی کلی به دست آورید.

تعقیب

[…] است که یک سیستم یا جزء قبل از خرابی کار می کند. (مقاله نگهداری و تعمیرات چیست؟ را حتما مطالعه […]

[…] درخواست کار فنی برای تجهیزات کنیم. مهم ترین بخش مدیریت نگهداری و تعمیرات مراحل صدور درخواست کار و دستورکار در نرم افزار CMMS است […]

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.