نگهداری و تعمیرات بهره ور فراگیر TPM در صنایع ایرانی ۲۰ فیلم

نگهداری و تعمیرات بهره ور فراگیر TPM چیست؟

یک استراتژی جامع و سیستماتیک برای بهبود اثربخشی تجهیزات و کاهش تلفات در فرآیندهای تولیدی است که با مشارکت همه کارکنان (از اپراتورها تا مدیریت) اجرا میشود. TPM نخستین بار در ژاپن و با الهام از مفاهیم «تعمیرات پیشگیرانه» توسعه یافت و امروزه بخشی کلیدی از فلسفه «تولید ناب» (Lean Manufacturing) محسوب میشود.

سازمانهای ایرانی در زمینه نگهداری و تعمیرات بهره ور فراگیر TPM (Total Productive Maintenance) با چالشها و فرصتهای منحصربه فردی روبه رو هستند. TPM یک سیستم مدیریتی است که بر مشارکت همه کارکنان در بهبود اثربخشی تجهیزات، کاهش توقفات برنامه ریزینشده، و افزایش بهرهوری تمرکز دارد. در ایران، اجرای موفق TPM نیازمند تطبیق اصول جهانی آن با شرایط بومی، فرهنگ سازمانی، و زیرساختهای فنی موجود است.

نکات کلیدی در پیادهسازی نگهداری و تعمیرات بهره ور فراگیر TPM سازمان ایرانی :

- آموزش و فرهنگسازی:

- آموزش کارکنان در سطوح مختلف (از اپراتورها تا مدیران) درباره مفاهیم TPM و نقش آنها در نگهداری پیشگیرانه.

- تقویت فرهنگ مشارکتی و مسئولیتپذیری جمعی نسبت به تجهیزات.

- تطبیق با شرایط محلی:

- توجه به محدودیتهای احتمالی مانند کمبود قطعات یدکی، تحریمها، یا دسترسی به فناوریهای روز.

- استفاده از نوآوریهای داخلی برای جایگزینی راهکارهای خارجی.

- استفاده از تجربیات موفق:

- برخی شرکتهای ایرانی در صنایعی مانند فولاد، پتروشیمی، یا خودروسازی تجربه اجرای TPM دارند. بررسی این نمونهها میتواند مفید باشد.

- نرمافزارها و ابزارها:

- استفاده از سیستمهای مدیریت نگهداری و تعمیرات در قالب نرم افزار نگهداری و تعمیرات CMMS متناسب با نیاز سازمان.

در این مجموعه در ۲۰ بخش مجزا فیلم های آموزشی و فایل های صوتی آنها برای مشاوره برای پیاده سازی نگهداری و تعمیرات بهره ور فراگیر TPM در سازمان های و صنایع ایرانی پرداخته ایم که تقریبا هر هفته یک فیلم به آن اضافه می شود.

فهرست محتوی TPM چیست؟

بخش ۱: ساختار ژاپنی TPM

بخش ۲: نحوه پیاده سازی TPM در صنایع ایرانی

بخش ۳: ساختار سازمان برای پیاده سازی TPM

بخش ۴: نکات کلیدی قبل از پیاده سازی نگهداری و تعمیرات بهره ور فراگیر TPM

بخش ۵: چالش های پیاده سازی نگهداری و تعمیرات بهره ور فراگیر TPM در سازمان های ایرانی

بخش ۶: نقش آموزش در پیاده سازی TPM

بخش ۷: نقش نظام آراستگی ۵S در پیاده سازی TPM

بخش ۸: نگهداری اپراتوری یا نت خودگردان در TPM

بخش ۹: فعالیت های اصلی و مهم در نت اپراتوری یا نت خودگردان برای پیاده سازی TPM

بخش ۱۰: مراحل پیاده سازی نگهداری و تعمیرات اپراتوری در TPM

بخش ۱۱: مفهوم استانداردسازی در نگهداری و تعمیرات برای پیاده سازی TPM

بخش ۱۲: حوزه های استانداردسازی نگهداری و تعمیرات

بخش ۱۳: چگونگی استانداردسازی نگهداری و تعمیرات در پیاده سازی نت بهره رو فراگیر TPM

بخش ۱۴: چکلیستهای استانداردسازی در نگهداری و تعمیرات اپراتوری در نظام TPM

بخش ۱۵: در حال تهیه هستیم

بخش ۱۶:

بخش ۱۷:

بخش ۱۸:

بخش ۱۹:

بخش ۲۰:

بخش ۱ از ۲۰

ساختار ژاپنی TPM

در این فیلم به ارکان ۸ گانه TPM ژاپنی پرداخته شده است و نقشه راه بخش های بعدی تشریح گردیده است:

شنیدن و دانلود فایل صوتی بخش ۱ از ۲۰ نت بهره ور فراگیر TPM

به نام خدا و عرض سلام خدمت علاقهمندان حوزه نگهداری و تعمیرات.

در این مجموعه قصد داریم مبحث نگهداری و تعمیرات بهرهور فراگیر (TPM) را در قالب ۲۰ برنامه یا کلیپ مجزا و به صورت کاربردی برای صنایع ایرانی تشریح کنیم. روی سخن ما در این ۲۰ جلسه، سازمانها و کارخانههایی هستند که تولید گسسته دارند؛ مانند صنایع قطعهسازی، صنعت خودرو، مواد غذایی و حوزههایی که فرایند تولید آنها پیوسته نیست.

به همین دلیل، صنایعی مانند پتروشیمی، پالایشگاه گاز، صنعت نفت و سایر صنایع شیمیایی با فرآیندهای Continuous در دامنه این بحث قرار نمیگیرند. اما صنایعی که نام بردیم—از جمله قطعهسازی، کاغذسازی، فولاد و موارد مشابه—میتوانند از مباحث این مجموعه بهرهمند شوند.

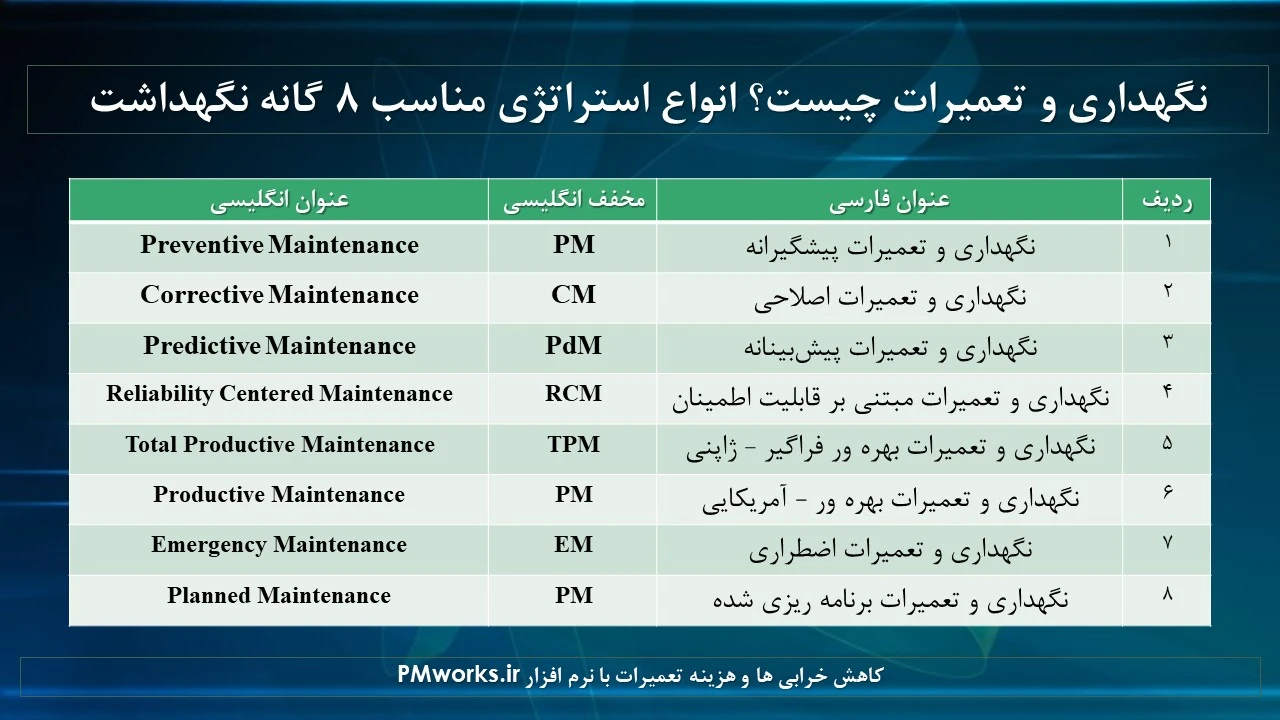

ساختار نگهداری و تعمیرات بهرهور فراگیر، بر اساس ویرایش سوم TPM در ژاپن، شامل هشت رکن است. در هرم ارائهشده، «نظام آراستگی» یا ۵S به عنوان بیس و پایه در نظر گرفته شده و سایر رکنها روی آن قرار میگیرند. این موضوع نشاندهنده اهمیت بسیار بالای نظام آراستگی در کارخانجات ژاپن است. سایر ارکان شامل نگهداری و تعمیرات برنامهریزیشده، کایزن یا بهبود مستمر، نت خودگردان (Autonomous Maintenance)، آموزش، کیفیت، نت فراگیر اداری و مباحث محیط زیست، ایمنی و بهداشت هستند. این موارد بر اساس آخرین ویرایش TPM در ژاپن ارائه شدهاند.

برنامه ما این است که ابتدا هر یک از این مباحث را مرور کلی کنیم و سپس روی چهار رکن اصلی—نظام آراستگی، نت پیشگیرانه، کایزن و نت خودگردان—بیشترین تمرکز را داشته باشیم. همچنین توضیح خواهیم داد که چگونه میتوان TPM را در سازمانهای ایرانی پیادهسازی کرد، چه روش و الگویی باید در نظر گرفت، و چه ویژگیهایی برای اجرای موفق TPM ضروری است.

منظور من از «در چه سازمانی قابلیت پیادهسازی وجود دارد» اشاره به نوع صنعت نیست؛ چون نوع صنایع را در ابتدا مشخص کردیم. بلکه حتی در صنایع مشابه (مثلاً چند کارخانه قطعهسازی)، برخی سازمانها شرایط اجرای TPM را دارند و برخی خیر. این موضوعات را در جلسات آینده توضیح خواهیم داد.

با توجه به اینکه نظام آراستگی کلید طلایی موفقیت TPM است، تلاش میکنیم این موضوع را مخصوصاً در خطوط تولید و کارگاههای تعمیراتی بهصورت دقیقتر تشریح کنیم. هرچند دورههای آموزشی نت خودگردان، نت برنامهریزیشده (PM) و سایر مباحث در سایت آموزش جامع مدیریت نگهداری و تعمیرات به آدرس learn.irantpm.ir به شکل کامل موجود است، اما در این برنامه سعی میکنیم نکات تکمیلی و جزئیات عملی را نیز درباره نت خودگردان و نت اپراتوری بیان کنیم.

همچنین با ارائه نمونهها، سمپلها، جدولها و چکلیستهای مرتبط با نت خودگردان، تلاش میکنیم نحوه اجرای این مباحث را در کارخانجات ایرانی توضیح دهیم. علاوه بر آن، درباره نحوه تعامل با نیروی انسانی و مدیریت منابع انسانی برای اجرای موفق TPM در سازمان نیز صحبت خواهیم کرد. در نهایت، قصد داریم شاخص جامعی برای سنجش اثربخشی TPM معرفی کنیم تا بتوانید میزان پیشرفت و عملکرد TPM را در سازمان خود اندازهگیری و بهبود دهید.

امیدواریم این مجموعه که بهزودی و به صورت هفتگی منتشر خواهد شد، مورد توجه و استفاده شما قرار گیرد.

برای دنبالکردن مطالب و مشاهده کلیپهای این مجموعه، میتوانید از طریق شبکههای اجتماعی ما در اینستاگرام و تلگرام با آدرسهای اعلامشده همراه باشید.

موفق باشید.

بخش ۲ از ۲۰

نحوه پیاده سازی TPM در صنایع ایرانی

در این فیلم به شکل ساده و بسیار کاربردی مسیر پیاده سازی نگهداری و تعمیرات جامع بهره ور تشریج شده است که یک راهنمای موثر برای استقرار TPM پر صنایع ایرانی است:

شنیدن و دانلود فایل صوتی بخش ۲ از ۲۰ نت بهره ور فراگیر TPM

به نام خدا و عرض سلام خدمت علاقهمندان حوزه نگهداری و تعمیرات.

این برنامه دوم از مجموعه ۲۰ جلسهای است که میخواهیم در خصوص نگهداری و تعمیرات بهرهور فراگیر صحبت کنیم. در این بخش، درباره نحوه پیادهسازی آن ۸ رکن تیپیام که قبلاً اشاره کردیم، کوتاه و کاربردی توضیح میدهیم.

در اینجا جدولی داریم که مربوط به همین ۸ رکن است. این جدول در ردیف دوم خود ارکان هشتگانه تیپیام یا Total Productive Maintenance را فهرست کرده است:

۱. نظام آراستگی

۲. نت برنامهریزیشده

۳. نت اپراتوری

۴. بهبود مستمر (کایزن)

۵. آموزش

۶. کیفیت

۷. نت اداری

۸. محیط زیست، ایمنی و بهداشت

نکته مهم این است که روی سخن من با کل سازمان نیست، بلکه خطاب من بیشتر با واحد فنی و حوزه نگهداری و تعمیرات است. همچنین بیشتر صنایع مورد نظر ما، صنایع گسسته مانند قطعهسازی، فولاد، صنعت خودرو و موارد مشابه هستند که در کلیپ اول فهرست شدهاند.

تا اینجا، رکنهای یک، دو و سه کاملاً مرتبط با پرسنل فنی هستند. نظام آراستگی باید در کارگاههای تعمیراتی مکانیک، برق و ابزار دقیق و همچنین در خطوط تولید اجرا شود. توضیحات مربوط به نظام آراستگی ۵S در برنامههای بعدی خواهد آمد. همچنین دوستان میتوانند به مرکز آموزش جامعه مدیریت نت، یعنی سایت IranTPM.ir مراجعه کنند. دورههای نظام آراستگی، نت برنامهریزیشده و نت اپراتوری به صورت جامع همراه با ویدیو، جزوه و رفرنس در آنجا موجود است.

اما اینجا میخواهیم بگوییم اگر میخواهید این ۸ رکن را پیادهسازی کنید، چه اقداماتی لازم است؟

نت برنامهریزیشده همان PM یا Planning Maintenance است که شامل نت پیشگیرانه و نت پیشبینانه میشود و قبلاً توضیح دادهایم. نت اپراتوری یا Autonomous Maintenance هم دوره آموزشی مستقل دارد و در همین مجموعه ۲۰ جلسه نیز تقریباً نیمی از جلسات به نت اپراتوری اختصاص خواهد داشت و با مثالهای عملی توضیح داده میشود.

اما رکنهای دیگر تیپیام مانند بهبود مستمر (کایزن)، آموزش، کیفیت، نت اداری و مباحث ایمنی و بهداشت را میتوان با استفاده از استانداردهای موجود اجرا کرد. برای بهبود مستمر، به دلیل تفاوت فرهنگ سازمانی ایران با ژاپن، بهتر است از نظام پیشنهادات استفاده شود. برای آموزش میتوان از ایزو ۱۰۰۱۵ استفاده کرد؛ کیفیت با ایزو ۹۰۰۱ که اغلب سازمانها دارند قابل مدیریت است. برای محیط زیست و ایمنی میتوان از ایزو ۱۴۰۰۱ و ۱۸۰۰۱ استفاده کرد (شماره برخی استانداردها تغییر کرده است).

به طور خلاصه، واحدهای فنی و تولیدی بیشتر با سه رکن اول درگیرند و باید روی آنها بیشترین تمرکز را داشته باشند. پیشنهاد میشود برای هر رکن از سیستمهای مدیریتی اشارهشده استفاده کنید. من تأکید میکنم که ایزو ۹۰۰۱، ایزو ۱۰۰۱۵ و ایزوهای ایمنی و بهداشت پایههای مهمی برای اجرای تیپیام هستند.

بهتر است برای هماهنگی این ارکان، یک تیم راهبری تیپیام تشکیل دهید؛ اما توجه کنید که این موضوع به معنای ایجاد یک واحد سازمانی جدید نیست. معمولاً در سازمانهای بزرگ، وقتی صحبت از تیپیام یا مدیریت دارایی فیزیکی میشود، سریعاً یک واحد جدید ایجاد میکنند، چند نفر میگذارند و فکر میکنند اجرای تیپیام با همین کار انجام شده است؛ در حالی که اصلاً چنین چیزی لازم نیست. کافی است تیمی از واحد تولید، کنترل کیفیت، تضمین کیفیت و واحد فنی تشکیل شود و امور را پیش ببرد.

فرهنگ سازمانی، رضایتمندی کارکنان و سبک مدیریت از عوامل کلیدی موفقیت تیپیام هستند. من چون شخصاً در کارخانجات مختلف پیادهسازی تیپیام و نت پیشگیرانه را انجام دادهام، تأکید میکنم که در نت اپراتوری، رضایتمندی واقعی و حس ارزشمندی اپراتور ضروری است؛ چه از نظر حقوق، پاداش، حمایت، زمانبندی، صبر و حمایت مستمر مدیریت عامل.

به هر حال، تیپیام پروژه سهماهه یا ششماهه نیست. نمیتوان با چند پوستر رنگی، چند شعار و کمی رنگآمیزی محیط، در دو ماه یا سه ماه تیپیام را اجرا کرد. این کار نیازمند فرهنگسازی، برنامهریزی و استمرار است و باید روی تجهیزات و انسانهایی که با تجهیزات کار میکنند، کار فرهنگی صورت گیرد.

در جدول تجربهای که از پیادهسازی تیپیام در سازمانهای ایرانی گردآوری کردهایم، معمولاً توصیه میکنیم ارکان چهارم تا هشتم نیز جدی گرفته شوند. اما در سه رکن اول، یعنی نظام آراستگی، PM و AM، لازم است از نزدیک حمایت و نظارت شود.

بر اساس تجربه شخصی در سازمانهای دولتی یا دولتیمآب، پیادهسازی تیپیام سختتر است و معمولاً نتیجه نمیدهد. دلیل اصلی هم ثبات مدیریتی پایین است؛ مدیرعاملها و مدیران کارخانهها بهطور مرتب عوض میشوند، مخصوصاً با تغییر دولت یا تغییر مدیران هلدینگ. در چنین فضایی، تیپیام که نیازمند استمرار و حمایت طولانیمدت است، به نتیجه نمیرسد.

اگر این ویژگیها فراهم شود، احتمال موفقیت پیادهسازی بسیار بیشتر میشود.

موفق باشید و تا برنامه بعدی، خدا نگهدار.

ساختار سازمان برای پیاده سازی TPM

معمولا برای پیاده سازی سیستم های مدیریت نیاز است که یک ساختار اجرایی در نظر گرفته شود وقتی گفته می شود ساختار منظور ساختار سازمانی و چارت سازمان نیست بلکه ساختار تیم اجرایی و فراخوان واحدهای مختلف در این ساختار برای اجرای است در این فیلم به این موضوع به صورت مفصل پرداخته شده است:

شنیدن و دانلود فایل صوتی بخش ۳ از ۲۰ نت بهره ور فراگیر TPM

به نام خدا و عرض سلام خدمت دوستان علاقهمند به حوزه نگهداری و تعمیرات.

در خصوص پیادهسازی نگهداری و تعمیرات بهرهور فراگیر (TPM یا Total Productive Maintenance)، ما یک برنامه ۲۰ بخشی را در نظر گرفتهایم. این ویدئو قسمت سوم است و در آن به ساختار پیادهسازی میپردازم.

بهطور کلی، در سازمانهای بزرگ وقتی میخواهید سیستمی را پیادهسازی کنید، نیاز به یک ساختار پیادهسازی دارید. توجه داشته باشید این ساختار با چارت سازمانی اشتباه گرفته نشود. این ساختار فقط قرار است نحوه اجرای TPM را برای شما مشخص کند.

همانطور که در شکل میبینید، ما یک ستاد سیاستگذاری TPM داریم که در بالاترین سطح مدیریتی سازمان قرار دارد. سپس کمیته راهبری TPM را داریم که مدیران و افراد اجرایی بخشهای مختلف در سطح راهبری در آن حضور دارند. بعد از آن، گروههای اجرایی TPM هستند که گزارشدهنده اجرای فعالیتها در سازماناند.

در نهایت، تیمهای اجرایی قرار دارند؛ همان افرادی که مستقیماً با دستگاهها در تماساند. این تیمها از واحدهای برق، مکانیک، ابزار دقیق، ایمنی، انبار قطعات و بهخصوص تولید انتخاب میشوند. نقش این تیمها بسیار مهم است زیرا مستقیماً به تجهیزات وصلاند.

بخشهایی که نام بردیم بسته به ساختار سازمانی، نوع تجهیزات و فرایند تولید شما متفاوت خواهد بود. همانطور که قبلاً هم اشاره کردیم، تمرکز ما روی سازمانهای خصوصی با فرایندهای گسسته است و دلایل آن را در جلسات قبل توضیح دادیم.

این ساختار، ساختار پیادهسازی TPM در سازمانهای بزرگ است. قرار نیست به چارت سازمانی شما اضافه شود یا پستهای رسمی ایجاد کند. بعضیها اشتباهی این ساختار را وارد چارت رسمی میکنند؛ این کار درست نیست.

ممکن است سازمان شما کوچک باشد؛ مثلاً ۱۵۰ دستگاه و ۱۰۰ نفر پرسنل داشته باشید. در این حالت بعضی لایهها حذف یا ادغام میشوند. مثلاً میتوانید ستاد سیاستگذاری و کمیته راهبری را یکی کنید، یا کمیته را با گروههای اجرایی ادغام کنید. اما ستاد سیاستگذاری در هر حال باید وجود داشته باشد و نقش مدیرعامل در آن کاملاً مشخص باشد.

تأکید میکنم: حضور مستمر مدیریت ارشد در ستاد TPM، مهمترین عامل موفقیت است.

پیگیری، پایش و نظارت مدیریت عامل، اساس کار ستاد TPM است. بر اساس تجربه شخصیام در اجرای TPM در سازمانهای مختلف، هر زمان نقش مدیریت کمرنگ بوده یا به هر دلیلی وقت کافی نداشته، TPM شدیداً ضعیف پیش رفته است.

یکی از نکات مهم که در بخشهای قبلی هم اشاره کردم، ثبات حضور مدیرعامل در یکی دو سال اول اجرای TPM است. سازمانهایی که مدیرعامل یا مدیر کارخانه مرتب عوض میکنند—مثلاً هر شش ماه تا یک سال—نمیتوانند TPM را موفق اجرا کنند. TPM یک نگرش و یک فرهنگ است و نیاز به استمرار مدیریتی دارد.

در یکی از سازمانها که حدود ۱۲ تیم اجرایی داشتیم (برق، مکانیک، اپراتورهای تولید، ایمنی و …)، روند ارزیابی را اینگونه انجام دادیم:

- ماه اول: ارزیابی هفتگی

- ماه دوم: ارزیابی دو هفته یکبار

- از ماههای بعد: ارزیابی ماهانه

به هر تیم نمره داده میشد. این کار هم انگیزه رقابتی ایجاد کرد و هم ارزشگذاری خوبی برای عملکرد بود. چکلیستها چندین بار تغییر کردند، چون چکلیست هفته اول با چکلیست شش ماه بعد طبیعتاً یکسان نیست. تغییرات چکلیست را از ابتدای هر ماه به تیمها اطلاع میدادیم.

وقتی ساختار پیادهسازی جا بیفتد و تیمهای اجرایی درست تربیت شوند، اجرای TPM بسیار روان خواهد شد.

در نهایت، نیروی انسانی آگاه، ماهر، متخصص و متعهد اصلیترین عامل موفقیت TPM است.

بهخصوص روی «تعهد» تأکید میکنم.

این موضوع با شعارهای کلی مثل کرامت انسانی یا همدلی و همبستگی بهتنهایی به دست نمیآید. اصل موضوع این است که پرسنل باید از مدیریت، حقوق، مزایا و دیدهشدن در سازمان رضایت داشته باشند. در این شرایط است که تعهد واقعی شکل میگیرد.

امیدوارم در این مسیر گامهای موفقی بردارید.

خدا نگهدار.

بخش ۴ از ۲۰

نکات کلیدی قبل از پیاده سازی نگهداری و تعمیرات بهره ور فراگیر TPM

اما قبل از اینکه TPM را بخواهید شروع کنید برخی نکات و مسائل وجود دارد که بسیار مهم هستند و باید ابتدا به آنها برسید و فکر نکنید نت بهره ور فراگیر کار ساده و روانی است. در این فیلم در خصوص این نکات کلیدی صحبت شده است:

شنیدن و دانلود فایل صوتی بخش ۴ از ۲۰ نت بهره ور فراگیر TPM

سلام و عرض ادب خدمت دوستان و علاقهمندان حوزه مدیریت نگهداری.

رسیدیم به بخش چهارم از بخشهای ۲۰گانه پیادهسازی نگهداری و تعمیرات بهرهور فراگیر (TPM).

بعد از اینکه ساختار پیادهسازی مشخص شد، چند نکته کلیدی وجود دارد که قبل از شروع باید به آنها توجه کنید. مهم است که ابتدا این موارد را بررسی و اطمینان حاصل کنید که حداقل ۸۰ تا ۹۰ درصدشان محقق شده باشد، سپس وارد مرحله اجرا شوید.

برای پیادهسازی TPM باید به فرهنگ سازمانی و وضعیت مدیریتی آن دقت کنید؛ این موضوع بسیار مهم است. در جاهایی که ما برای مشاوره حضور پیدا کردیم، اولین کار من این بود که در ابتدای مسیر با مدیریت سازمان جلسهای بگذارم. در آن جلسه بررسی میکردیم مدیریت چه کسی است، از کجا آمده، آیا سهامدار است یا خیر، سابقه مدیریتیاش چیست و… این موارد همه در موفقیت یا عدم موفقیت پیادهسازی TPM تأثیر دارد.

در برخی سازمانها هم دیدیم پیادهسازی TPM فایده ندارد؛ بنابراین آنها را به سمت پیادهسازی PM سوق دادیم، چون TPM عملاً شدنی نبود. عواملی که قبل از شروع پیادهسازی لازم است بررسی شود، در یک جدول لیست شده است. ممکن است عوامل دیگری هم وجود داشته باشد، اما بر اساس تجربه ما و آنچه دیده و مطالعه کردهایم، اینها مهمترین موارد هستند.

در ادامه، لیست این موارد را مشاهده میکنید؛ مواردی که باید بهصورت جداگانه در سازمان بررسی و روی آنها کار شود:

۱. درصد رضایتمندی پرسنل نت و تولید

اگر سازمان دارای ایزو ۹۰۰۱ باشد، باید رضایتمندی پرسنل را سنجیده باشد. این عدد برای نت و تولید باید بالای ۹۰ درصد باشد. حالا بسته به سختگیری سازمان و نوع چکلیست، ممکن است بگوییم بالای ۷۰ یا ۸۰ درصد کافی است، اما بهطور کلی سطح رضایت باید بالا باشد.

یعنی وقتی با چند نفر صحبت میکنید، اکثریت نظر مثبت نسبت به سازمان داشته باشند.

۲. متوسط زمان ماندگاری پرسنل تولید بالای ۵ سال

۳. متوسط زمان ماندگاری پرسنل فنی یا نت بالای ۴ سال

۴. متوسط زمان ماندگاری مدیرعامل بالای ۳ سال

اگر این اعداد کمتر باشد، یعنی سازمان نوسان و بیثباتی دارد و امکان پیادهسازی TPM کاهش پیدا میکند. در چنین شرایطی اجرای TPM مرتب رها میشود، از صفر شروع میشود، دوباره رها میشود و همین موضوع حتی باعث افزایش خرابیها میشود.

۵. میزان حمایت مدیریت از سایر سیستمهای مدیریتی سازمان

در ارزیابیها باید مشخص باشد که مدیریت از سیستمها و روشهای مدیریتی پشتیبانی میکند یا خیر.

۶. نحوه مدیریت شاخصهای کلیدی سازمان توسط مدیرعامل

بهویژه در حوزه TPM، شاخصهایی مثل خرابیها، میزان تولید و کیفیت بسیار مهماند.

روند (Trend)، تحلیل و اقدام اصلاحیِ مستمر باید در سازمان وجود داشته باشد.

۷. درصد رضایتمندی مشتریان سازمان

این عدد باید بالای ۹۵ درصد باشد.

در کلیپهای قبلی هم گفته بودم: TPM در سازمانهای بزرگ دولتی یا شبهدولتی معمولاً موفق نمیشود، چون رضایت مشتری پایین است و این موضوع با TPM سازگار نیست.

در صنایع خودرو، گاز، فولاد و… بارها دیدهایم که شعار TPM وجود دارد اما کیفیت محصول مناسب نیست.

در TPM کیفیت محصول یکی از اصول اصلی است. بنابراین حتی اگر همایش برگزار کنید، گواهینامه بگیرید، مشاور خارجی بیاورید، جایزه دریافت کنید، اینها دلیل بر پیادهسازی موفق TPM نیست.

معیارهای واقعی موفقیت TPM اینهاست:

- کیفیت محصولات سازمان

- درصد رضایتمندی مشتریان

- درصد رضایتمندی پرسنل

- میزان افزایش بهرهوری

اگر این موارد محقق نشده باشد، TPM در سازمان نهادینه نشده است.

سازمانی موفق خواهد بود که پیش از شروع، بستر فرهنگی، نگرشی و ساختاری لازم را ایجاد کرده باشد. در غیر این صورت حرکت در مسیر TPM با شکست و توقف همراه میشود؛ دقیقاً همان چیزی که امروز در صنایع مختلف مثل فولاد و خودرو میبینیم: شعار هست، ولی نتیجه نه.

بنابراین همانطور که ابتدا اشاره کردیم، ابتدا باید پرسنل سازمان راضی باشند، سپس مشتری. اگر این دو اتفاق بیفتد و عوامل ردیف ۲ تا ۶ نیز برقرار باشد، میتوان گفت سازمان در مسیر پیادهسازی TPM موفق خواهد شد.

شعار دادن، گرفتن توصیهنامه، حضور در کنفرانسها، دریافت جوایز یا حتی استفاده از مشاوران خارجی، هیچکدام دلیل بر اجرای واقعی TPM نیستند.

اگر این نکات کلیدی از ابتدا نهادینه نشوند، آنچه در سازمان پیاده میکنید سطحی و ظاهری خواهد بود و احتمالاً ظرف مدت کوتاهی—even در حد یک ماه—از بین میرود.

امیدوارم این نکات برای شما مفید باشد و بتوانید از آن استفاده کنید.

تا برنامه بعدی، خدا نگهدار.

بخش ۵ از ۲۰

چالش های پیاده سازی نگهداری و تعمیرات بهره ور فراگیر TPM در سازمان های ایرانی

این بخش مهمی است شما باید بدانید وقتی سراغ TPM می روید در آینده با چه مشکلات و چالش های پیاده سازی مواجه هستید دانستن آنها به شما کمک می کند که قبل از پیاده سازی نحوه رفع و پیش بینی برخورد با چالش ها را داشته باشید.

شنیدن و دانلود فایل صوتی بخش ۵ از ۲۰ نت بهره ور فراگیر TPM

عرض سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات.

به بخش پنجم برنامههای ۲۰گانه تیپیامنت خوش آمدید.

در این بخش، به چالشهای پیادهسازی فراگیر تیپیام در سازمانهای ایرانی میپردازیم. دانستن این چالشها برای شما بسیار مهم است؛ زیرا این موارد در بسیاری از سازمانها تجربه شده و اکنون این تجربه به شما منتقل میشود. اطلاع از این چالشها کمک میکند زمانی که قصد پیادهسازی تیپیام در سازمان خود دارید، از قبل طرح و برنامهای برای مواجهه با آنها داشته باشید. این موضوع به شما کمک میکند زمان اجرا غافلگیر نشوید.

در برخی سازمانها، اولین موضوعی که بررسی میکردیم این بود که با توجه به اینکه احتمالاً با این چالشها روبهرو میشوند، طرح و برنامه ما برای برخورد با هر چالش چیست تا بدانیم در زمان وقوع چه اقدامی باید انجام دهیم، نه اینکه تازه شروع به فکر کردن کنیم.

چالشها عبارتاند از:

۱. نبود حمایت مدیریت ارشد

اگر در سازمان مشاهده کردید که مدیریت ارشد با موضوع همراه نیست، توصیه میشود تیپیام را آغاز نکنید. اگر جلسات برگزار شد و همچنان همراهی صورت نگرفت، ادامهدادن فقط هدر دادن وقت و انرژی است. برای رفع این مشکل باید در جلسات منظم، مدیریت را آگاه و توجیه کرد. ضعف دانش و آگاهی مدیریت ارشد در این زمینه معمولاً ریشه اصلی است.

۲. نبود کار تیمی و هماهنگی بین واحدهای تعمیراتی

به دلیل گسستگی در ساختار سازمانی نت، این مشکل زیاد دیده میشود؛ خصوصاً زمانی که ساختار سازمانی مناسبی طراحی نشده باشد. در دوره مدیریت نت در مرکز آموزش جامعه مدیریت نت در سایت learn.irantpm.ir، ساختار صحیح توضیح داده شده است. کار تیمی باید در سازمان تقویت شود.

۳. عدم حضور و دخالت پیمانکار تعمیراتی در برنامههای نت

اگر از پیمانکار تعمیراتی استفاده میکنید، باید او بخشی از گروه اجرایی تیپیام باشد و در برنامهها حضور فعال داشته باشد.

۴. نبود استانداردسازی دستورالعملهای نگهداری و تعمیرات

استانداردسازی، چرخه و نحوه اجرای آن در برنامههای قبلی به تفصیل توضیح داده شده است. حتماً به آنها مراجعه کنید.

۵. برگزار نشدن منسجم دورههای آموزشی و نبود سنجش اثربخشی

در برنامههای آینده بهصورت مفصل درباره دورههای آموزشی صحبت خواهیم کرد، زیرا بسیاری از دورهها بازده لازم را ندارند.

۶. مشارکت کم پرسنل تولید

پرسنل تولید باید در برنامههای تعمیراتی مشارکت داشته باشند. ایجاد این مشارکت از طریق آموزش، ایجاد انگیزه و تا حدی الزام (نه اجبار دستوری) انجام میشود. در برنامههای بعدی روشهای عملی ایجاد این مشارکت توضیح داده خواهد شد.

۷. بیتوجهی به پروژههای بسترسازی نت و تأخیر در اجرای آنها

در مسیر اجرای تیپیام، پروژههای بهبود و اقدامات اصلاحی تعریف میشود که باید همزمان با حرکت چرخه تیپیام و در زمان مناسب اجرا شوند.

۸. مشکلات نقدینگی و کمبود قطعات یدکی در انبار

باید برنامه مشخصی برای تأمین و مدیریت قطعات یدکی داشته باشید. طولانی شدن زمان تأمین، دلایل مختلفی دارد که باید شناسایی شود. در بسیاری از سازمانها، انبار قطعات زیرمجموعه واحد مالی یا پشتیبانی قرار دارد و مسئولان آن دانش مدیریت موجودی قطعات یدکی را ندارند. پیشنهاد همیشگی ما این بوده که انبار قطعات یدکی زیرمجموعه واحد برنامهریزی نگهداری و تعمیرات باشد و یک یا دو مهندس صنایع آن را مدیریت کنند.

۹. عادتهای قدیمی و مقاومت در برابر تغییر

این موضوع از ابتدا تا انتهای مسیر تیپیام همراه شماست. شکستن عادتهای قبلی و ایجاد عادتهای جدید زمانبر و چالشبرانگیز است. باید برای مدیریت این مقاومت، برنامه مشخصی داشته باشید.

در مجموع، اگر قصد پیادهسازی تیپیام دارید، این فهرست یا فهرستی شبیه به آن که شامل چالشهای بالقوه سازمان شما باشد، راهنمای خوبی برای پیشبینی و رفع موانع قبل از اجرا خواهد بود. پیشبینی قبل از مواجهه بسیار اهمیت دارد.

نکته مهم برای دوستان فنی:

پرسنل فنی معمولاً نگرش سیستمی و مدیریتی ضعیفی دارند و بیشتر درگیر مسائل فنی و علمیاند. اما برای موفقیت مدیریتی در سازمان، باید نگرش سیستمی را یاد بگیرید و تقویت کنید؛ مطالعه کنید، آموزش ببینید و زاویه دید خود را تغییر دهید تا بتوانید این نگرش را در سازمان توسعه دهید.

امیدوارم این چالشها برای شما مفید باشد و بتوانید پیش از اجرای تیپیام آنها را در سازمان خود پیشبینی و مدیریت کنید.

خدا نگهدار.

بخش ۶ از ۲۰

نقش آموزش در پیاده سازی TPM

آموزش یک رکن مهم و کلیدی در پیاده سازی نت بهره ور فراگیر در سازمان ها می باشد اما عملا ۹۰ درصد از آموزش ها در سازمان ها بی اثر و اتلاف زمان و هزینه است در این فیلم به جزئیات مهم و کاربردی برای آموزش پرداخته شده است:

شنیدن و دانلود فایل صوتی بخش ۶ از ۲۰ نت بهره ور فراگیر TPM

عرض سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات.

در بخش ششم از سری ۲۰گانه برنامههای «نگهداری و تعمیرات بهرهور فراگیر» در خدمت شما هستیم. در کلیپهای پیشین اشاره کردیم که TPM دارای هشت رکن اصلی است و یکی از مهمترین این ارکان، آموزش است. در این مجموعه تلاش میکنیم هر یک از ارکان، بهویژه ارکان کلیدی را تشریح کنیم تا بتوانید در سازمان خود آنها را بهدرستی پیادهسازی نمایید.

اهمیت آموزش در TPM

نقش آموزش در TPM بسیار مهم است، اما نه آن نوع آموزش کلاسیکی که تاکنون در سازمانها تجربه کردهاید. رمز یادگیری و تسلط در TPM وابسته به تکرار مؤثر آموزشهاست؛ تکراری که منجر به نهادینهشدن رفتارهای صحیح شود.

بدانید که بیش از ۹۰ درصد آموزشهای سازمانی عملاً اتلاف وقت و هزینه است. اغلب دورهها فقط یک آگاهی اولیه ایجاد میکند و به مهارت تبدیل نمیشود. ارسال چند نفر به یک مؤسسه آموزشی، یا دعوت از مدرس برای گروهی از کارکنان، مادامی که منجر به تکرار عملی و افزایش مهارت نشود، نتیجه بخش نخواهد بود.

آنچه در TPM مورد تأکید است «افزایش سطح آگاهی و مهارت» است. پیشتر نیز اشاره کردهام که در بحث مهارت، پرسنل تولید و فنی باید به سطح بالاتری از تواناییهای اجرایی برسند. مطابق دیدگاه مربیان بزرگ حوزه آموزش و موفقیت – مانند بلانچارد و آنتونی رابینز – تکرار، مادر یادگیری است؛ اما تکرار به معنای شرکت مجدد در دوره نیست، بلکه تکرار عملی آنچه آموخته شده است.

آموزش باید در عمل تکرار شود

برای روشن شدن موضوع، مثال دستگاههای تولیدی را در نظر بگیریم. برای نگهداری صحیح یک دستگاه در چارچوب TPM چند محور وجود دارد:

- آموزش کامل اپراتور درباره نحوه استفاده از دستگاه

- رعایت مستمر استانداردهای بهرهبرداری

- اجرای صحیح مراحل راهاندازی و توقف تجهیزات

- نظافتها و کنترلهای روزانه اپراتوری

در بسیاری از سازمانها مشاهده میشود که ۳۰ تا ۴۰ درصد دستورالعملهای طراحی و مهندسی دستگاهها اصلاً رعایت نمیشود. این دقیقاً نتیجه نبود «تکرار عملی آموزش» است.

پرسنل فنی نیز باید در حوزههایی مانند دمونتاژ و مونتاژ، روانکاری، تعویض قطعات و سایر فرآیندهای فنی، آموزشهای دریافتشده را مکرراً اجرا کنند تا مهارتشان افزایش یابد. آموزش در TPM زمانی ارزشمند است که آنچه آموزش داده شده، بهصورت مستقیم روی دستگاه اجرا شود.

نقش چکلیستها در تثبیت آموزش

در چکلیستهای ارزیابی TPM – که بهصورت هفتگی، دو هفتگی و ماهانه انجام میشود – یکی از مهمترین آیتمها نظارت بر انطباق عملیات با استانداردهای راهاندازی و بهرهبرداری است. رعایت همین دو بخش نقش اساسی در کاهش نرخ خرابی دارد.

راهاندازی استاندارد، بهرهبرداری استاندارد و سپس اجرای صحیح نگهداریهای اپراتوری، پیشگیرانه و نظافت همه باید بهصورت تکراری انجام شوند و در چکلیستها ارزیابی گردند.

جمعبندی

آنچه آموزش داده میشود باید تکرار شود؛

آموختهها باید روی تجهیز اجرا و کنترل شود؛

و سطح آگاهی و مهارت پرسنل تولید و فنی باید بهصورت مستمر ارتقا یابد.

برای این کار لازم است:

- سیستم و برنامه مشخص آموزشی داشته باشید

- بازخورد آموزشها را در سازمان پایش کنید

- برای هر تجهیز نیازهای آموزشی تخصصی آن را تعیین نمایید (برق، مکانیک، بهرهبرداری، راهاندازی، …)

- محتوای آموزشی را نیز استانداردسازی کنید تا با بهترین کیفیت به اپراتور و پرسنل فنی منتقل شود

امیدوارم این نکات را جدی بگیرید و بتوانید گامی مؤثر در جهت پیادهسازی صحیح TPM در سازمان بردارید.

به امید دیدار در کلیپهای بعدی.

خدا نگهدار.

بخش ۷ از ۲۰

نقش نظام آراستگی ۵S در پیاده سازی TPM

نظام آراستگی پایه و رکن اصلی در موفقیت پیاده سازی نت بهره ور فراگیر در سازمان هاست این بخش به قدری مهم است که اگر نتوانید در سازمان پیاده سازی مستمر و موفقی داشته باشید عملا حوزه نگهداری تجهیزات سازمان مشکل دارد:

شنیدن و دانلود فایل صوتی بخش ۷ از ۲۰ نت بهره ور فراگیر TPM

عرض سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات.

در بخش هفتم از سری برنامههای TPM نقش نظام آراستگی (۵S) را در پیادهسازی نگهداری و تعمیرات بهرهور فراگیر بررسی میکنیم. نظام آراستگی یکی از مهمترین و اصلیترین ارکان استقرار TPM است. برای شروع هر نوع برنامه آموزشی یا استقرار TPM در سازمان، باید ابتدا ۵S پیادهسازی شود؛ زیرا ۵S پایه و اساس TPM است و بدون آن عملاً امکان اجرای صحیح TPM وجود ندارد. اگر در سازمان ۵S اجرا نشود، حتی کوچکترین گام مؤثر نیز قابل برداشت نیست.

وقتی از نظام آراستگی صحبت میکنیم منظور ما ۵S در واحدهای اداری و ستادی نیست؛

بلکه منظور، کارگاههای تعمیراتی، بخش ابزار و مدیریت، خطوط تولید، واحدهای یوتیلیتی و هر جایی است که تجهیزی وجود دارد و آن تجهیز بر فرآیند و کیفیت محصول تأثیر میگذارد.

- یوتیلیتی و واحد تأسیسات

- خطوط اصلی تولید

- کارگاهها و ایستگاههای تعمیراتی

- انبار قطعات یدکی

در همه این بخشها اجرای ۵S ضروری است. اینکه در اتاق مدیر یا واحد ستادی ۵S اجرا شود یا نشود موضوع بحث ما نیست؛ تمرکز ما تجهیزات و محیطهای عملیاتی هستند.

نقش ۵S در TPM

در TPM تمرکز روی نیروی انسانی و مشارکت گسترده پرسنل در فعالیتهای مرتبط با داراییهای فیزیکی است.

اما این مشارکت نیازمند چیزی است که به آن ادب صنعتی میگوییم.

در کلیپهای قبلی درباره مشارکت همگانی صحبت کردیم. اینکه چطور اپراتور، واحد فنی، مهندسی، تضمین کیفیت و کنترل کیفیت باید در TPM حضور فعال داشته باشند. این مشارکت بدون شکلگیری «ادب صنعتی» ممکن نیست.

ادب صنعتی چیست؟

«ادب» یعنی مجموعهای از نگرشها، رفتارها و صفات درست.

ادب صنعتی یعنی مجموعه رفتارها، نگرشها و عادتهای درست در بهرهبرداری صحیح از تجهیزات.

تنها ابزاری که میتواند این نگرش را در سازمان ایجاد کند، اجرای درست نظام آراستگی در تمام محیطهای عملیاتی است.

مقصود ما از محیط عملیاتی همان کارگاههای تعمیراتی، خطوط تولید و انبار قطعات یدکی است. البته ستاد هم مهم است اما معمولاً اثرگذاری کمتری دارد.

در تجربه شخصی من از اجرای TPM، وقتی به اپراتورها میگوییم باید در نت اپراتوری نقش داشته باشند یا فعالیتهای بیشتری انجام دهند، اولین واکنش معمولاً این است:

«کار ما زیاد شد!»

«این کار وظیفه ما نیست!»

«نیرو بگیرین انجام بده!»

برای شکستن این مقاومتها، ۵S بهترین ابزار است. اجرای درست نظام آراستگی باعث میشود این تابوها کمکم ضعیف شوند. اپراتور و پرسنل فنی در جریان اجرای ۵S کمکم ادب صنعتی را میآموزند؛ یعنی یاد میگیرند که:

- ساماندهی انجام دهند

- استانداردسازی را رعایت کنند

- نظم و ترتیب داشته باشند

- پاکیزگی را حفظ کنند

- انضباط رفتاری و کاری داشته باشند

در مرکز آموزش جامعه مدیریت نگهداری و تعمیرات در آدرس learn.irantpm.ir دوره آموزشی کامل ۵S را با مثالهای مخصوص کارگاههای تعمیراتی و خطوط تولید ارائه کردهایم تا مشخص باشد در هر بخش چه فعالیتهایی باید انجام شود.

چرا ۵S باید قبل از TPM اجرا شود؟

اگر قصد دارید TPM را پیادهسازی کنید، ابتدا باید ۵S را در بخشهای کلیدی سازمان اجرا و تثبیت کنید.

حتی اگر لازم است ۶ ماه تا یک سال فقط روی ۵S وقت بگذارید، این کار باید انجام شود.

بدون تثبیت ۵S، پرسنل هیچوقت ادب صنعتی را یاد نمیگیرند و بهرهبرداری صحیح از تجهیزات شکل نمیگیرد.

تجربه نشان داده که:

بهرهبرداری صحیح مهمترین عامل کاهش نرخ خرابیهاست.

هر سازمانی که خرابیهای تکراری و نرخ خرابی بالا دارد، قطعاً در بهرهبرداری مشکل دارد و این مشکل را فقط با اجرای درست ۵S میتوانید اصلاح کنید.

۵S ستون اصلی است. هرچقدر در این بخش آموزش، زمان، مدیریت، ارزیابی و پیگیری بگذارید، در مراحل بعدی TPM نتیجهاش را واضح میبینید.

و برعکس، اگر ۵S ضعیف اجرا شود، هر تلاشی در ارکان بعدی TPM اتلاف منابع خواهد بود.

امیدوارم بتوانید این نکات را به مدیریت ارشد منتقل کنید و نظام آراستگی را بهدرستی در سازمان پیادهسازی نمایید.

به امید دیدار.

خدا نگهدار.

بخش ۸ از ۲۰

نگهداری اپراتوری یا نت خودگردان در TPM

به مهم ترین و کلیدی ترین موضوع در پیاده سازی TPM رسیدیم. نگهداشت خودگردان یا اپراتوری بخش اعظم و موثر در TPM است. عملا نزدیک ترین سیستم یا فرد به تجهیزات اپراتورها هستند که هر لحظه با وضعیت عملکرد تجهیز برای تولید مطلع و آگاه هستند. عمده قسمت های آینده فیلم های ۲۰ گانه TPM روی تکنیک های نت اپراتوری است.

شنیدن و دانلود فایل صوتی بخش ۸ از ۲۰ نت بهره ور فراگیر TPM

عرض سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات.

به بخش هشتم از سری برنامههای ۲۰گانه نگهداری و تعمیرات بهرهور فراگیر (TPM) رسیدهایم. در این بخش، به یکی از مهمترین ارکان هشتگانه TPM یعنی نگهداری و تعمیرات اپراتوری میپردازیم. برای یادآوری، شکل مرتبط با این ارکان را که در بخش اول مطرح شده بود، اینجا دوباره آوردهام.

ما گفتیم که نظام آراستگی یا ۵S ژاپنی، پایه و اساس پیادهسازی TPM است و درباره آن بهطور مفصل توضیح دادیم. همچنین اشاره کردیم که دوره کامل نظام آراستگی در مرکز آموزش جامعه مدیریت نت به آدرس learn.irantpm.ir قابل تهیه است.

پس از آن به مبحث آموزش پرداختیم و توضیح دادیم که آموزش و تکرار آنچه اپراتورها و نیروهای فنی یاد میگیرند باید طبق یک ساختار مشخص انجام شود.

از این بخش به بعد، تمرکز اصلی ما تا پایان مجموعه ۲۰گانه بر موضوع نت خودگردان (نت اپراتوری / Autonomous Maintenance) خواهد بود. دلیل این تمرکز آن است که نگرش اصلی TPM دقیقاً بر نت اپراتوری استوار است؛ چیزی که گاهی از آن با نام AM نیز یاد میشود.

البته سایر ارکان TPM مانند نت برنامهریزیشده یا نت پیشگیرانه نیز بسیار مهماند و دوره جامع آن در سایت قرار دارد. اما اهمیت فوقالعاده AM در کنترل و کاهش خرابیها و نرخ ازکارافتادگی تجهیزات باعث شده در ادامه برنامهها بیشترین توجه ما روی این رکن باشد. در واقع، پس از ۵S، دومین ستون اصلی استقرار TPM همین نت اپراتوری است.

نت اپراتوری چیست؟

نت اپراتوری یا نت خودگردان یعنی مجموعهای از نگهداری و تعمیرات سبک، مستمر و بهموقع که توسط کاربر یا اپراتور تجهیز انجام میشود.

اپراتوری که مستقیماً با دستگاه کار میکند، نزدیکترین فرد به تجهیز است و به همین دلیل بهترین نقش نظارتی و مراقبتی را بر عهده دارد.

یکی از دلایلی که در TPM تأکید ویژهای بر AM میشود این است که اپراتور، هر روز در کنار دستگاه است؛ بنابراین هم نظارت دارد و هم مراقبت. اهمیت این مسئله بسیار بالاست.

پایش دیداری چرا مهم است؟

اپراتور به دلیل حضور مستمر کنار دستگاه، تغییرات کوچک را سریع تشخیص میدهد. او رفتار تجهیز، شتاب کارکرد، لرزشها و «لم» دستگاه را بهتر از همه میشناسد. بنابراین:

- کوچکترین نشانههای خرابی را زودتر میبیند.

- رفتار غیرطبیعی دستگاه را سریعتر حس میکند.

- میتواند پیش از تبدیلشدن مشکل به خرابی بزرگ اقدام کند.

تجربه نشان میدهد مهمترین عامل کاهش خرابیها، نحوه بهرهبرداری صحیح از تجهیز است.

اگر بهرهبرداری استاندارد نباشد، حتی بهترین سیستمهای نت هم اثربخش نخواهند بود.

چرا فعالیتهای ساده اما مستمر مهماند؟

فعالیتهای کوچک اما منظم اپراتور—چه در نگهداری و چه در تعمیرات سبک—از بروز خرابیهای بزرگ آینده جلوگیری میکنند.

این فعالیتها شامل مواردی مثل:

- روانکاری منظم

- سفتکردن پیچهای شل

- برطرفکردن مشکلات کوچک مثل پارگی شیلنگ، قطعبودن سوکت و…

- نظارت مستمر چشمی بر وضعیت دستگاه

همه اینها باعث میشود دستگاه بیشترین اثربخشی را داشته باشد و قابلیت اطمینان آن افزایش پیدا کند.

نت اپراتوری باید چه ویژگیهایی داشته باشد؟

- فراگیر باشد و در کل سازمان اجرا شود.

- نقش اپراتور در آن کاملاً مشخص و حداکثری باشد.

- اپراتور دقیقاً بداند چه کاری را، چگونه و چرا باید انجام دهد.

- نظام آراستگی (۵S) بهعنوان پایه اصلی آن قبلاً اجرا شده باشد.

- تعمیرات کوچک و بهموقع توسط اپراتور انجام شود.

- نظارت چشمی دائمی برقرار باشد تا اثربخشی تجهیز حداکثر شود.

شرط موفقیت در TPM

موفقیت TPM وابسته به استقرار صحیح نت اپراتوری است.

اما این استقرار کاملاً وابسته به عوامل زیر است:

- مهارت

- تخصص

- تعهد

- رضایتمندی کاری

- آموزش و تکرار آموختهها

اگر روی این پنج عامل برنامهریزی شفاف و دقیق نداشته باشید، AM بهدرستی اجرا نمیشود.

به یاد داشته باشید:

نت اپراتوری با چند دستورالعمل، چند جلسه و چند نامه اداری پیادهسازی نمیشود.

باید روی مهارتها، تعهد، آموزش، تکرار و رضایتمندی اپراتورها کار شود.

موفق باشید.

خدا نگهدار.

بخش ۹ از ۲۰

فعالیت های اصلی و مهم در نت اپراتوری یا نت خودگردان برای پیاده سازی TPM

در این فیلم به فعالیت های کلیدی و اصلی که در نت اپراتوری عمدتا معمول است و جزو واجبات می باشد اشاره شده است بیشترین تمرکز شما در پیاده سازی نت خودگردان باید روی فعالیت هایی که اینجا تشریح می شود باشد.

شنیدن و دانلود فایل صوتی بخش ۹ از ۲۰ نت بهره ور فراگیر TPM

عرض سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات.

به بخش نهم از برنامه ۲۰گانه نگهداری و تعمیرات بهرهور فراگیر رسیدهایم و در این بخش قصد داریم فعالیتهای اصلی و مهم در نگهداری و تعمیرات اپراتوری (Autonomous Maintenance) را بررسی کنیم. همانطور که در کلیپها و ویدئوهای قبلی اشاره شد، در حوزه TPM هشت رکن اصلی وجود دارد. بعد از پیادهسازی «۵S» بهعنوان یکی از ارکان مهم نظام آراستگی، نت اپراتوری دومین رکن کلیدی TPM است که باید در سازمان اجرا شود. مفهوم آن را در بخشهای قبل توضیح دادیم و اینجا میخواهیم این موضوع را کمی بازتر کنیم، زیرا در بخشهای بعدی این مجموعه ۲۰گانه نیز تمرکز اصلی روی همین موضوع خواهد بود.

در نت اپراتوری مهم است که فرایند تولید و نوع تجهیزات شما در چه صنعتی قرار دارند، چون فعالیتهای اصلی و مهم AM متناسب با نوع صنعت میتواند متفاوت باشد. یادآوری میکنم که بحث TPM را برای سازمانهای خصوصی و فرایندهای تولید گسسته بیان میکنیم؛ نه صنایع پیوسته مثل پتروشیمی، پالایش نفت و گاز و… مثالهای ما مربوط به دستگاههایی است که اپراتورمحورند و یک فرد مستقیماً بالای دستگاه کار میکند. این صنایع میتوانند شامل قطعهسازی، چاپ، صنایع غذایی و بسیاری صنایع مشابه باشند.

بهطور کلی فعالیتهای اصلی در حوزه اپراتوری که باید مدنظر قرار دهید شامل موارد زیر است:

۱. نظافت

مهمترین بخش از بالای فهرست، نظافت است. نظافت خود زیرمجموعهای از نظام آراستگی و ۵S است که باید حرفهای و کامل اجرا شود. توضیحات آن قبلاً ارائه شده است.

۲. روانکاری

یکی دیگر از فعالیتهای مهم، روانکاری دستگاه است که اپراتور میتواند آن را انجام دهد.

۳. تعویض فیلتر و قطعات سبک

قطعاتی که تعویض آنها سریع، ساده و فنیبودن کمی نیاز دارد، در نت اپراتوری قابل انجام است.

۴. آچارکشی و بازدیدها

به دلیل حضور دائمی اپراتور کنار دستگاه، او میتواند شلبودن پیچها، لرزشهای غیرعادی و سایر موارد مشابه را سریع تشخیص دهد و اقدام لازم—در حد مجاز—را انجام دهد.

البته باید ابزارهای سبک و ضروری در اختیار اپراتور قرار داده شود؛ مشروط به اینکه:

- زمان زیادی از او نگیرد

- مهارت ویژهای نیاز نداشته باشد

- بتوان آن مهارتها را بهسادگی آموزش داد

تأکید میکنم که نظافت، روانکاری و آچارکشی سه فعالیت کاملاً کلیدی در نگهداری اولیه توسط اپراتور هستند.

۵. بازرسیها

میتوان برای هر تجهیز مجموعهای از بازرسیها تعریف کرد که خود اپراتور آن را انجام دهد و ثبت کند.

۶. کنترل

هرچند مفاهیم «بازدید»، «بازرسی» و «کنترل» شبیهاند، اما تفاوت دارند:

- بازدید: چشمی و ویژوالی

- بازرسی: ثبت عدد (مثلاً دما، فشار) و مقایسه با محدوده استاندارد

- کنترل: پایش روند (افزایشی/کاهشی) پارامترهای مهم مثل فشار، دما، زمان کارکرد و…

اگر هرکدام از این پارامترها از حالت طبیعی خارج شود، به اپراتور هشدار میدهد که دستگاه از وضعیت نرمال خود فاصله گرفته است.

۷. تعمیرات سبک

برخی تعمیرات ساده و کمریسک نیز قابل واگذاری به اپراتور هستند.

نکته کلیدی: استانداردسازی

تمام مواردی که گفته شد فقط زمانی نتیجه میدهد که استانداردسازی شوند. استانداردسازی فعالیتهای نگهداری و تعمیرات اپراتوری، شاهکلید موفقیت آن است.

چه کسی استانداردسازی را انجام میدهد؟

معمولاً مدیر تولید و بخش فنی با همکاری هم فعالیتهایی را که برای اپراتور قابلانجام، مفید و مؤثر است تعریف میکنند. همچنین واحد مهندسی به دلیل داشتن دادهها و مستندات تجهیز نقش مهمی در تدوین این استانداردها دارد.

استانداردسازی یعنی اینکه:

- هر فعالیت ریز روی تجهیز

- با تمام جزئیات زمانی، ابزاری، تجهیزی، قطعهای و مهارتی

- کاملاً مکتوب، مشخص، آموزشدادهشده و قابل نظارت

باشد.

در برنامههای بعدی بیشترین تمرکز ما روی همین استانداردسازی نت اپراتوری خواهد بود و با مثالهای مختلف آن را باز خواهیم کرد.

حتماً کلیپهای قبلی را مرور کنید تا ساختار اجرایی و نحوه پیادهسازی TPM را کامل بدانید.

تا برنامه بعدی، خدا نگهدار.

بخش ۱۰ از ۲۰

مراحل پیاده سازی نگهداری و تعمیرات اپراتوری در TPM

در این بخش به مراحل هفت گانه پیاده سازی نگهداری و تعمیرات اپراتوری یک از ارکان اصلی TPM پرداختیم رکنی که اگر جدی و صحیح در سازمان بتوانید پیاده سازی کنید به شدت تعداد خرابی ها و استهلاک تجهیزات سازمان کم می شود و افزایش دسترسی تجهیز به بالاترین حد ممکن می رسد. هر کسی که به تجهیز نزدیک تر باشد بیشتر سهم در پایش و مواظبت از شرایط عملکردی مطلوب تجهیز دارد.

شنیدن و دانلود فایل صوتی بخش ۱۰ از ۲۰ نت بهره ور فراگیر TPM

سلام خدمت دوستان و علاقهمندان حوزه نگهداری و تعمیرات. در بخش دهم از مجموعه بیستگانه «نگهداری و تعمیرات بهرهور فراگیر» به موضوع مراحل پیادهسازی نگهداری و تعمیرات اپراتوری میپردازیم. این موضوع یکی از مهمترین مباحث در استقرار نظام نت در سازمان است و برای اجرای صحیح آن، هفت مرحله اصلی در نظر گرفته شده است. این مراحل باید بهصورت کامل طراحی، برنامهریزی و مستندسازی شوند.

منظور از شفاف بودن مستندات این است که هر فعالیت به شکلی تعریف شود که حتی فردی ناآشنا با سیستم نیز بتواند تنها با مطالعه توضیحات، آن وظیفه را بهدرستی اجرا کند. بر همین اساس، آموزش اپراتور، ارزیابی عملی و پایش دورهای عملکرد او از الزامات این سیستم است.

مراحل هفتگانه پیادهسازی نت اپراتوری

۱. استانداردسازی نظافت و آچارکشی تجهیز

این مرحله پایهایترین بخش نت اپراتوری است و باید دقیقاً مشخص شود کدام نواحی تجهیز، در چه بازهای و به چه روشی باید نظافت یا بازبینی مکانیکی شوند.

۲. استانداردسازی روانکاری

نوع روانکار، نقاط روانکاری، مقدار، تناوب انجام، ابزار مورد نیاز و مسئول اجرای آن باید بهطور کامل مشخص و مستند شود.

۳. استانداردسازی بازرسیها، کنترلها و بازدیدها

تمامی فعالیتهای بازرسی چشمی و پایش وضعیت تجهیز—مانند نشتی، ترک، ارتعاش، دما، صدا و وضعیت اتصالات—باید استانداردسازی و در قالب چکلیست تعریف شود.

در بخشهای بعدی این مجموعه، مفهوم استانداردسازی و شیوه اجرای آن با جزئیات بیشتری تشریح خواهد شد.

۴. تعیین مسئول اجرای فعالیتها

یکی از مهمترین بخشهای پیادهسازی نت اپراتوری، مشخص کردن فرد مسئول برای اجرای فعالیتهاست.

نباید بهصورت کلی عبارتهایی مانند «اپراتور تولید» یا «بهرهبردار» نوشته شود. لازم است نام و نام خانوادگی فرد که در آن شیفت وظیفه را بر عهده دارد، دقیقاً ذکر گردد.

در سازمانهایی با دو یا سه شیفت کاری، برای هر شیفت باید فرد مسئول و کارهای مورد انتظار از او مشخص شود. این روش هم مسئولیت را شفاف میکند و هم از نظر انگیزشی تأثیر مثبتی بر عملکرد اپراتور دارد.

۵. شفافسازی سه مؤلفه کلیدی در نت اپراتوری

در هر فعالیت، سه مؤلفه باید دقیقاً تعریف شود:

- تجهیز: کدام تجهیز و کدام بخش از آن؟

- فعالیت: چه نوع فعالیت نگهداری—پیشگیرانه یا پیشبینانه—باید انجام شود؟

- فرد اجراکننده: چه کسی، در چه زمان، با چه ابزار و با چه روش باید کار را انجام دهد؟

بدون تعریف شفاف این سه بخش، استانداردسازی ناقص خواهد بود.

۶. نظارت و پایش اجرای فعالیتها

اجرای فعالیتها باید از دو طریق پایش شود:

- پایش شاخصها و دادههای عملکردی تجهیز

- بازرسیهای حضوری و دورهای

صرفاً اینکه اپراتور تیک چکلیست را زده باشد کافی نیست. باید مشخص شود که آیا این فعالیت واقعاً اثر فنی بر کاهش خرابیها داشته یا خیر.

۷. سنجش عملکرد و اقدامات اصلاحی

هدف نهایی، افزایش قابلیت اطمینان تجهیز و کاهش توقفات فرایندی است. اگر باوجود اجرای چکلیستها، خرابیها کاهش پیدا نکند، یکی از موارد زیر محتمل است:

- فعالیت تعریفشده برای تجهیز مناسب نیست.

- اپراتور آموزش کافی ندیده است.

- ابزار لازم در اختیار او قرار نگرفته.

- فعالیتها بهصورت مستمر و منظم انجام نمیشود.

در این مرحله باید اقدامات اصلاحی و بهبود تعریف و اجرا شود.

نکات تکمیلی درباره نقش اپراتور

رضایتمندی اپراتور، شرایط کاری، دسترسی به ابزار مناسب، مهارتهای فنی و آموزشهای مورد نیاز همگی نقش مستقیم در موفقیت نت اپراتوری دارند. اگر این عوامل تأمین نشده باشد، اجرای سیستم—even در صورت طراحی دقیق—به نتیجه مطلوب نخواهد رسید.

امیدواریم این توضیحات بتواند در طراحی و استقرار نظام نت اپراتوری در سازمان شما مؤثر باشد. مباحث بعدی این مجموعه نیز با مثالهای عملی و جزئیات بیشتر ارائه خواهد شد.

موفق باشید

بخش ۱۱ از ۲۰

مفهوم استانداردسازی در نگهداری و تعمیرات برای پیاده سازی TPM

استاندارسازی فعالیت های فنی کلا خیلی مهم است گاها در جلسات کارخانه اشاره می کنم شما روی یک دستگاه مشخص کلیدی تمام آنچه از نظر فنی نیاز است استانداردسازی کنید نیاز به کلاس رفتن و همایش و هزینه های جانبی پیمانکار نیست. حتی اگر دانش فنی کامل نباشد همان مقدار که بضاعت فعلی سازمان است را هم استاندارسازی و اجرا شود باز هم با کاهش خرابی مواجه می شوید.

شنیدن و دانلود فایل صوتی بخش ۱۱ از ۲۰ نت بهره ور فراگیر TPM

سلام بر دوستان گرامی. در بخش یازدهم از مجموعه بیستگانه «نگهداری و تعمیرات بهرهور فراگیر در سازمانهای ایرانی» به موضوع مفهوم استانداردسازی در نگهداری و تعمیرات میپردازیم. در بخش پیشین، هنگام بررسی مراحل پیادهسازی نگهداری و تعمیرات اپراتوری، به ضرورت استانداردسازی فعالیتهای بازرسی، کنترل و روانکاری اشاره شد. در این بخش قصد داریم مفهوم استانداردسازی در نت اپراتوری و چرایی اهمیت آن را با جزئیات بیشتر توضیح دهیم.

مزایای کلیدی استانداردسازی

برای درک اهمیت استانداردسازی، باید ابتدا آثار آن بر سیستم نگهداری و تعمیرات را بررسی کنیم. یکی از مهمترین نتایج استانداردسازی، ایجاد و تثبیت چرخه مدیریت دانش نگهداری است. این فرآیند باعث میشود دانش فنی، سیستمی و مدیریتی کارکنان بهصورت منظم گردآوری، ثبت، ذخیره و در نهایت بین افراد سازمان به اشتراک گذاشته شود. نتیجه این است که همه افراد فعالیتهای خود را بر اساس دانش معتبر و یکسان انجام میدهند.

استانداردسازی همچنین از سلیقهای عمل کردن، تصمیمهای غیرعلمی و تفاوتهای فردی در اجرای فعالیتهای نت جلوگیری میکند. هر تجربه ارزشمند بهدستآمده توسط کارکنان نیز باید وارد چرخه استانداردسازی شود تا به بخشی از منابع رسمی دانش سازمان تبدیل گردد.

اثر استانداردسازی بر عملکرد تجهیزات

اجرای صحیح استانداردسازی باعث میشود تجهیزات واکنش سریعتری نسبت به فعالیتهای نگهداری نشان دهند و آمادگی عملیاتی آنها افزایش یابد. برای مثال، اگر چکلیست بازرسی یا روانکاری یک تجهیز استاندارد شده باشد، این فعالیتها در تمام شیفتها بهصورت یکسان و در شرایط مشابه انجام میشود. این یکنواختی، قابلیت اطمینان و سطح آمادهبهکاری دستگاه را به طور قابل توجهی افزایش میدهد.

ماهیت استانداردسازی در نگهداری و تعمیرات

در نگهداری و تعمیرات، استانداردسازی یعنی مشخص کردن و مستند نمودن موارد زیر:

- چه کسی

- چه کاری

- چگونه

- در کجا

- با چه ابزاری

- برای چه تجهیزی

- با چه قطعاتی

- و با چه هدفی

باید انجام دهد.

در این فرایند، نام فرد مسئول بهخصوص اپراتور مشخصاً ذکر میشود. تعیین دقیق مسئولیت، علاوه بر ایجاد نظم، از نظر روانشناختی بر انگیزش فرد نیز اثر مثبت دارد و وظایف را برای سایر شیفتها نیز شفاف میسازد.

ضرورت بیان هدف و ماهیت فعالیت برای اپراتور

اپراتور باید بداند فعالیتی که انجام میدهد در کدام دسته قرار میگیرد:

- نگهداری پیشگیرانه (Preventive Maintenance)

- نگهداری پیشبینانه (Predictive Maintenance)

- بازرسی و پایش وضعیت (مثلاً نشتی، ترک، شلشدگی، قفلشدگی و…)

او باید بداند هدف دقیق از انجام این فعالیت چیست و چه تأثیری بر عملکرد آینده دستگاه و خط تولید دارد. این توضیح شفاف باعث میشود اپراتور فعالیت را صرفاً بهعنوان یک وظیفه مکانیکی نبیند، بلکه نقش آن را در جلوگیری از خرابیهای آینده درک کند.

با توجه به اینکه سطح سواد اپراتورها ممکن است متفاوت باشد، لازم است آموزشها با زبان ساده اما دقیق ارائه شود و هر بند از استانداردها برای او تشریح گردد.

نقش فرمها در استانداردسازی فعالیتها

در هر فرم چکلیست، دستورالعمل یا دستور کار صادرشده برای تجهیزات، میتوان فعالیتهای نگهداری و تعمیرات را بهصورت کامل استاندارد کرد. این فرآیند موجب میشود:

- تمامی فعالیتهای مرتبط با نگهداشت تجهیز قابل ردیابی و قابل فهم باشند،

- دانش فنی سازمان در قالب مستندات ماندگار ذخیره شود،

- و این دانش همیشه در دسترس کارکنان باقی بماند.

نتیجه و پیامدهای سازمانی

اجرای صحیح و عمیق استانداردسازی، کاهش خرابی و کاهش هزینههای تعمیرات را بهطور مستقیم به همراه دارد. هرچه استانداردسازی از نظر فنی، علمی و اجرایی عمیقتر باشد، احتمال بروز خرابیهای ناگهانی کمتر و هزینههای نگهداشت پایینتر خواهد بود.

امید است این توضیحات به درک بهتر مفهوم استانداردسازی کمک کرده و شما را در پیادهسازی نگهداری و تعمیرات اپراتوری یاری دهد. موفق باشید.

بخش ۱۲ از ۲۰

حوزه های استانداردسازی نگهداری و تعمیرات

بنظرم مهم ترین فعالیت در مدیریت نگهداری و تعمیرات استاندادسازی فعالیت ها مبتنی بر نیاز تجهیزات می باشد در فیلم های قبلی مفاهیم استانداردسازی را صحبت کردیم در این فیلم به حوزه ها یا جاهایی که بیشترین نیاز به استانداردسازی را دارند بیان می کنیم.

شنیدن و دانلود فایل صوتی بخش ۱۲ از ۲۰ نت بهره ور فراگیر TPM

حوزههای استانداردسازی در نگهداری و تعمیرات

سلام بر دوستان و علاقهمندان حوزه نگهداری و تعمیرات. در بخش دوازدهم از مجموعه بیستگانه «نگهداری و تعمیرات بهرهور فراگیر»، به موضوع حوزههای استانداردسازی در نگهداری و تعمیرات میپردازیم. در بخش پیشین، مفهوم استانداردسازی و نحوه بهکارگیری آن در نگهداری و تعمیرات اپراتوری تشریح شد. اکنون قصد داریم مشخص کنیم در چه بخشهایی از نظام نگهداری و تعمیرات لازم است استانداردسازی انجام شود.

با توجه به اندازه سازمان و نوع صنعت، حوزههای استانداردسازی میتواند متفاوت باشد؛ اما میتوان مجموعهای از بخشها را بهعنوان حوزههای اصلی و کلیدی استانداردسازی فعالیتهای نگهداری و تعمیرات در نظر گرفت. استانداردسازی، پایه و مبنای مدیریت دانش فنی، سیستمی و مدیریتی در نت است. بدون وجود ساختارهای استاندارد، هرگونه نرمافزار، پروژه، برنامهریزی یا افزایش نیروی انسانی—در واحدهای تولید، بهرهبرداری یا نگهداری—در کوتاهمدت یا بلندمدت با شکست مواجه میشود. بنابراین استانداردسازی بهعنوان زیرساخت دانش فنی سازمان، نقش تعیینکنندهای دارد.

حوزههای اصلی استانداردسازی در نظام نگهداری و تعمیرات

- مدیریت ابزار و تجهیزات کار

استانداردسازی در نحوه انتخاب، استفاده، نگهداری و کنترل ابزارها ضروری است تا خطاهای انسانی، صدمات تجهیز و ریسکهای ایمنی کاهش یابد. - گردش کار (Workflow) فعالیتهای نت

رویههای کاری باید بهصورت دقیق استاندارد شوند تا فعالیتها قابل تکرار، قابل کنترل و قابل پایش باشند. - نگهداری پیشگیرانه (PM) و نگهداری پیشبینانه (PdM)

در دورهی برنامهریزی نت در سایت مرکز آموزش جامعه مدیریت نت، این مفاهیم تشریح شدهاند. استانداردسازی این بخشها باید مطابق برنامهریزی مبتنی بر تجهیزات کلیدی و نیازهای سازمان انجام شود. - مدیریت پیمانکاران

در سازمانهای بزرگ، بخشی از فعالیتهای نت به پیمانکاران واگذار میشود. لازم است مشخص شود:- کدام فعالیتها باید برونسپاری شوند،

- پیمانکار بر اساس چه معیارهایی انتخاب گردد،

- هدف از حضور او نگهداری پیشگیرانه است یا صرفاً تعمیرات،

- و چه الزامات فنی و مدیریتی باید رعایت شود.

- شاخصهای کلیدی عملکرد نگهداری و تعمیرات (KPIs)

سازمانها به انبوه شاخصهای پیشنهادی در کتابها احتیاج ندارند. شاخصها باید متناسب با وضعیت سازمان، تنوع تجهیزات و دادههای قابل دسترس انتخاب شوند. برای هر شاخص لازم است نحوه محاسبه، مسئول محاسبه و دامنه کاربرد آن استاندارد گردد. - کالیبراسیون تجهیزات اندازهگیری

تجهیزات اندازهگیری—چه آنهایی که روی دستگاهها نصب هستند و چه ابزارهای دستی—باید تحت یک نظام استاندارد کالیبراسیون قرار گیرند تا صحت دادههای فنی تضمین شود. - ایمنی کار

ایمنی، یکی از مهمترین بخشهای استانداردسازی در نگهداری و تعمیرات است. پیش از انجام هر فعالیت باید الزامات ایمنی، شرایط محیطی و مخاطرات احتمالی بهطور دقیق مشخص باشد. - دستور کارها و درخواستهای کار

این دو فرم، اصلیترین ابزار ثبت دادههای عملکردی و قابلیت اطمینان تجهیزات هستند و بیشترین سطح استانداردسازی باید در این بخشها صورت گیرد. کیفیت دادههای سازمان تا حد زیادی به نحوه تکمیل و کنترل این فرمها وابسته است. - نرمافزارهای مدیریت نت

نرمافزار صرفاً یک ابزار است و زمانی اثربخش خواهد بود که سایر بخشها استانداردسازی شده باشند. نرمافزار باید بر اساس ساختار استاندارد و دادههای صحیح تغذیه شود.

استانداردسازی در این حوزهها اساس مدیریت دانش نگهداری و تعمیرات در سازمان است. هر میزان زمان، هزینه و انرژی که در این مسیر صرف شود، در آینده از طریق کاهش هزینهها، بهبود قابلیت اطمینان و افزایش بهرهوری جبران خواهد شد.

سه حوزه حیاتی در استانداردسازی نگهداری و تعمیرات اپراتوری

در بخش نت اپراتوری، توجه ویژه به سه حوزه زیر ضروری است:

- مدیریت ابزار

- نگهداری و تعمیرات پیشگیرانه

- ایمنی کار

اپراتور باید دقیقاً بداند چه ابزاری چگونه استفاده شود، چه فعالیتهای PM بر عهده اوست و چه الزاماتی قبل از شروع کار باید رعایت گردد. استانداردسازی این سه بخش، شرط اجرای صحیح وظایف اپراتوری است.

امید است این مباحث در مسیر پیادهسازی نگهداری و تعمیرات بهرهور فراگیر در سازمان شما مؤثر واقع شود. موفق باشید.

بخش ۱۳ از ۲۰

چگونگی استانداردسازی نگهداری و تعمیرات در پیاده سازی نت بهره رو فراگیر TPM

سلام بر دوستان و علاقهمندان حوزه نگهداری و تعمیرات. در بخش سیزدهم از مجموعهی بیستگانه «نگهداری و تعمیرات بهرهور فراگیر در سازمانهای ایرانی»، به موضوع چگونگی استانداردسازی فعالیتهای نگهداری و تعمیرات میپردازیم. در دو ویدئوی پیشین درباره مفهوم استانداردسازی و حوزههای قابل استانداردسازی توضیح دادیم؛ اکنون قصد داریم فرآیند عملی استانداردسازی را تشریح کنیم تا مشخص شود هنگام استانداردسازی چکلیستها و فرمهای مختلف چه مراحلی باید طی شود.

شنیدن و دانلود فایل صوتی بخش ۱۳ از ۲۰ نت بهره ور فراگیر TPM

اصلیترین عامل در استانداردسازی موفق فعالیتهای نگهداری و تعمیرات، دانش فنی، مهارت و تخصص کارکنان واحد نت است. در این حوزه، وظایف تخصصی باید به افراد باتجربه و ماهر سپرده شود یا از مشاوران فنی متخصص همان تجهیز استفاده گردد. همزمان، کارشناسان جوانتر باید فرصت کسب تجربه داشته باشند. این موضوع حیاتی است، زیرا موفقیت در نگهداری و تعمیرات به میزان دانش فنی وابسته است و نیروی متخصص در این بخش ارزش بسیار بالایی دارد.

تهیهی دستورالعمل تعمیرات برای تجهیزات کلیدی، اگر توسط یک مشاور خبره یا فرد باتجربه تدوین شود—حتی با پرداخت هزینه مناسب—در بلندمدت موجب افزایش طول عمر تجهیز و کاهش هزینههایی میگردد که چندین برابر مبلغ اولیه است. بنابراین اگر در سازمان دانش ناقص است یا نیروها تجربه کافی ندارند، استفاده از مشاورانی که تجربه اجرایی واقعی با تجهیز موردنظر دارند ضروری است.

مراحل پیشنهادی برای استانداردسازی نگهداری و تعمیرات

- انتخاب حوزه استانداردسازی:

ترجیحاً استانداردسازی در همه تجهیزات سازمان انجام شود، اما از نظر عملی و منطقی، فرآیند باید از تجهیزات کلیدی تولید یا خدمات آغاز گردد. - انتخاب تیم استانداردسازی:

تیم باید کوچک و چابک باشد و از افراد باتجربه داخلی، مشاوران فنی، کارشناسان نت و در صورت لزوم پیمانکار فنی تشکیل شود. تعداد اعضا ترجیحاً بیش از پنج نفر نباشد تا تصمیمگیری و انتقال دانش اثربخشتر انجام شود. - تهیه فرمها و فرمتهای مستندسازی:

فرمهای استاندارد برای ثبت، کنترل و اجرای فعالیتهای نت ضروریاند. در ویدئوهای بعدی نمونههای فرمهای استانداردسازی اپراتوری ارائه خواهد شد. - برگزاری جلسات فنی و سیستمی:

جلسات با حضور تیم منتخب برگزار شده و خروجی آنها باید مجموعهای از فرمتها و دستورالعملهای اجرایی استانداردسازی باشد. - اجرای آزمایشی و دریافت بازخورد:

فرمها و دستورالعملهای تدوینشده نباید بلافاصله بهعنوان نسخه نهایی ابلاغ شوند. ابتدا باید در محیط واقعی اجرا و پایش شوند، نتایج جمعآوری گردد و اصلاحات لازم اعمال شود. تنها پس از تأیید نهایی، دستورالعمل باید بهعنوان نسخه استاندارد به واحدهای سازمان ابلاغ شود. این مرحله همان فرآیند صحهگذاری و تأیید است که در سیستم مدیریت کیفیت (ISO 9001) نیز مورد تأکید قرار دارد.

در نهایت، لازم است کارکنان فنی واحد نت نگرش فنی خود را با مباحث سیستمی و مدیریتی ترکیب کنند. بیتوجهی یا عدم علاقه به این جنبهها باعث تضعیف جایگاه واحد نگهداری و تعمیرات در سازمان خواهد شد.

بخش ۱۴ از ۲۰

چکلیستهای استانداردسازی در نگهداری و تعمیرات اپراتوری در نظام TPM

هر چه در پیاده سازی نت اپراتوری وسواس نشان بدهید و دقت کنید و استانداردسازی ها را قوی تر کنید پیاده سازی نت بهره ور فراگیر با موفقیت بیشتری پیش خواهد رفت.

شنیدن و دانلود فایل صوتی بخش ۱۴ از ۲۰ نت بهره ور فراگیر TPM

در بخش چهاردهم از مجموعه بیستگانه نگهداری و تعمیرات بهرهور فراگیر (TPM) به یکی از ارکان کلیدی موفقیت این نظام میپردازیم: چکلیستهای استانداردسازیشده در حوزه نت اپراتوری.

در بخشهای پیشین، بارها بر اهمیت استانداردسازی تأکید شد؛ چرا که سطح موفقیت TPM بهطور مستقیم وابسته به میزان و کیفیت استانداردسازیهایی است که بهویژه در حوزه نت اپراتوری انجام میشود. در این بخش، ساختار و نحوه استفاده از چکلیستهای نت اپراتوری در سازمان تشریح میشود.

ساختار چکلیستهای نت اپراتوری

چکلیستهای نت اپراتوری برای هر تجهیز باید شامل سه بخش اصلی باشند:

- تمیزکاری

- روانکاری

- بازرسی

برای هر تجهیز، لازم است این سه حوزه بهصورت مجزا و شفاف تدوین شوند. بهترین رویکرد برای تهیه این چکلیستها، استفاده همزمان از موارد زیر است:

- سوابق خرابیهای قبلی تجهیز

- تجربیات عملی کسبشده در سازمان

- توصیهها و دستورالعملهای سازنده تجهیز

این سه منبع باید مبنای اصلی استانداردسازی چکلیستها قرار گیرند.

چکلیست تمیزکاری: شفاف، غیرکلی و مسئولمحور

در بخش تمیزکاری، تمامی مواردی که اپراتور برای انجام صحیح کار نیاز دارد باید مشخص شود. نکات کلیدی در این بخش عبارتاند از:

- مسئول انجام کار:

مسئول اجرای تمیزکاری، اپراتور خط تولیدی است که مستقیماً با تجهیز کار میکند. نام اپراتور باید بهطور مشخص در چکلیست درج شود. در تجهیزاتی با چند شیفت کاری، این مسئولیت باید بهصورت شفاف تعیین گردد. - پرهیز از کلیگویی:

استفاده از عبارات کلی مانند «اپراتور» بدون ذکر نام، باعث ابهام در مسئولیت میشود و باید حذف گردد. - تعیین نواحی و معیار تمیزی:

نواحی موردنظر برای تمیزکاری، معیار تمیز بودن هر ناحیه و روش انجام کار باید دقیقاً تشریح شود. - ابزار و تجهیزات موردنیاز:

ابزارهای لازم برای تمیزکاری بهتر است از پیش در پای دستگاه پیشبینی و در دسترس اپراتور قرار داده شوند. - زمان و تناوب انجام کار:

مدت زمان تقریبی انجام فعالیت و دوره تناوب آن (روزانه، هفتگی، ماهانه) باید مشخص باشد تا اپراتور تکلیف روشنی داشته باشد.

ماهیت چکلیستهای نت اپراتوری

چکلیستهای نت اپراتوری:

- چکلیستهای تیکزدنی یا ثبت نرمافزاری نیستند

- کارکرد نظارتی یا کنترلی روزانه ندارند

- قرار نیست هر روز یا هر هفته در نرمافزار ثبت شوند

نظارت بر اجرای این فعالیتها بهصورت دیداری و ساده بر عهده سرپرست تولید است و همین میزان نظارت کفایت میکند.

اما مهمتر از سازوکار نظارت، نحوه تعامل سازمان با اپراتور است.

سه عامل کلیدی موفقیت نت اپراتوری

موفقیت اجرای چکلیستها بیش از هر چیز به سه عامل وابسته است:

- سطح آگاهی اپراتور

- میزان آموزش ارائهشده به اپراتور

- سطح رضایت اپراتور از سازمان

نادیده گرفتن این سه عامل و تمرکز صرف بر کنترل، نظارت یا مچگیری، هیچ نتیجه مثبتی برای سازمان به همراه نخواهد داشت.

چکلیست روانکاری: تفکیکشده و خطاناپذیر

چکلیست روانکاری باید کاملاً مستقل از تمیزکاری تدوین شود. در این بخش لازم است:

- نوع روانکارها مشخص شود

- ابزار موردنیاز تعریف گردد

- نقاط روانکاری دقیقاً تعیین شوند

توصیه میشود:

- نواحی روانکاری در دستورالعملها با عکس و رنگ مشخص نمایش داده شوند

- در تجهیزات پیچیده، مخازن روانکار با رنگهایی متناسب با نقاط روانکاری مشخص شوند

این کار از بروز خطا توسط اپراتور جلوگیری میکند. کیفیت این دستورالعملها مستقیماً به سطح بلوغ اپراتورها و میزان دقت در تدوین آنها وابسته است. هرچه دستورالعملها شفافتر و دقیقتر باشند، خطای انسانی کاهش مییابد.

چکلیست بازرسی: فراتر از مشاهده ساده

در بخش بازرسی، صرفاً به ذکر آیتم بازرسی بسنده نمیشود، بلکه موارد زیر نیز مشخص میگردد:

- موقعیت بازرسی

- معیارهای بازرسی (عددی، دیداری یا تعریفی)

- روش و تکنیک انجام بازرسی

همچنین در قسمت اقدامات، مشخص میشود که اپراتور در صورت مشاهده مواردی مانند لقی، سایش یا آسیبدیدگی چه کاری باید انجام دهد.

در برخی موارد، اپراتور قادر است شخصاً اقدام اصلاحی سادهای مانند آچارکشی انجام دهد. اما در شرایطی که:

- اقدام نیاز به ابزار یا زمان بیشتری دارد

- تجهیز هنوز در حال کار است و متوقف نشده

اپراتور باید درخواست کار تعمیرات پیشگیرانه ثبت کند؛ نه تعمیرات اضطراری و نه تعمیرات اصلاحی. در این حالت، واحد نگهداری و تعمیرات در زمان برنامهریزیشده و بدون اختلال در تولید، اقدام لازم را انجام میدهد.

نکات کلیدی پایانی

در اجرای نت اپراتوری توجه به موارد زیر ضروری است:

- مسئول انجام تمیزکاری، روانکاری و بازرسی، اپراتور خط تولیدی است که با تجهیز کار میکند

- نام اپراتور باید بهصورت مشخص در چکلیست درج شود

- رضایت، آموزش و آگاهی اپراتور نقش تعیینکنندهای در موفقیت این استانداردسازی دارد

جمعبندی

این سه چکلیست—در عین سادگی—ابزاری بسیار مؤثر هستند. اجرای صحیح آنها باعث:

- کاهش چشمگیر نرخ خرابی تجهیزات

- افزایش عمر مفید تجهیزات

- بهبود نظم و انضباط عملیاتی

- تقویت فرهنگ مشارکت اپراتورها در نگهداری تجهیزات

خواهد شد.

این مجموعه هر هفته تا بخش ۲۰ بروزرسانی می شود شما می توانید با عضویت در سایت های اجتماعی نگهداری و تعمیرات در اینستاگرام و تلگرام به آدرسهای زیرمراجعه کنید.